Las tecnologías de conservación no térmica utilizan energía mecánica, electromagnética, luminosa o eléctrica para inactivar microorganismos. Evitando las modificaciones generadas por los procesos térmicos, permiten desarrollar alimentos y bebidas mínimamente procesados con mejor sabor y frescura al tiempo que mantienen los compuestos naturales de los alimentos. La expansión de estas tecnologías en la industria está impulsada por la demanda de los clientes de productos premium, naturales (sin conservantes) y seguros (libres de patógenos) con una vida útil prolongada. Entre ellas, destaca el procesado por alta presión (HPP), una de las tecnologías no térmicas más aceptadas.

La demanda de alimentos mínimamente procesados ha aumentado rápidamente. Los consumidores buscan ingredientes naturales, nutritivos y libres de aditivos que no hayan sido procesados térmicamente. Esta tendencia está motivada por la mayor conciencia del consumidor, cada vez más conocedor del impacto de aplicar procesos térmicos en los alimentos, como es la pérdida de propiedades nutricionales y sensoriales del producto final. Por ello, la industria alimentaria se ha ido adaptando a este reto, y en los últimos años han implementado técnicas innovadoras de conservación no térmica.

Entre las tecnologías de conservación de alimentos no térmicas que se utilizan, algunas aplican energía mecánica, electromagnética, luminosa o eléctrica para inactivar microorganismos. El procesado por alta presión (HPP), la filtración por membrana (MF), los pulsos eléctrios (PEF), la luz ultravioleta (UV) y la irradiación son los más utilizados comercialmente a nivel industrial. La mejora de los equipos en cuanto a capacidad de producción y fiabilidad, así como un mejor conocimiento y comprensión de la industria, han facilitado en los últimos años la adopción de estas tecnologías.

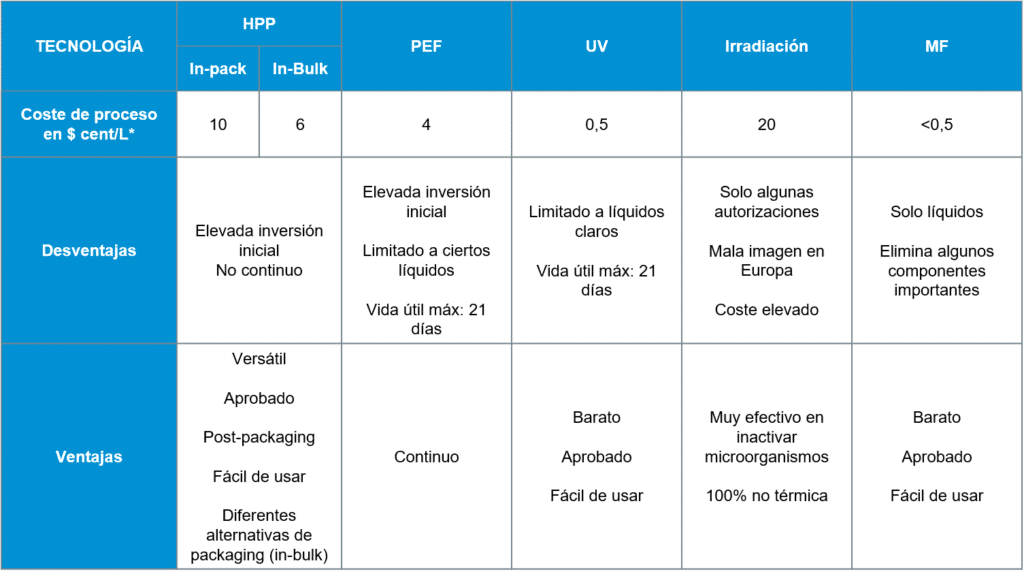

¿Cuáles son las principales diferencias entre estas tecnologías?

Procesado por altas presiones (HPP)

La tecnología HPP, del inglés High Pressure Processing, aplica sobre los productos niveles de presión entre 400 – 600 MPa / 58.000 – 87.000 psi durante 1-6 minutos, a temperatura ambiente o en frío. Estos niveles de presión son efectivos en la inactivación de levaduras y mohos, virus y bacterias vegetativas. HPP conserva las características organolépticas y nutricionales de los alimentos, al mismo tiempo que ofrece un producto seguro, mínimamente procesado y con una vida útil prolongada. Tradicionalmente, esta tecnología se aplica sobre productos en su envase final (In-Pack). Sin embargo, gracias a la tecnología Hiperbaric HPP In-Bulk, en la actualidad también en posible procesar grandes volúmenes de líquidos a granel, antes de su embotellado.

Pulsos Eléctricos (PEF)

Consiste en aplicar una corriente eléctrica (en pulsos cortos) a los alimentos. Implica colocar los productos entre dos electrodos y aplicar un voltaje elevado (típicamente de 20 a 80 kV / cm). Se puede utilizar para diferentes fines, entre ellos la conservación de alimentos. Este tratamiento permite inactivar microorganismos, sin embargo, solo se puede utilizar en productos líquidos y semisólidos. Existe un efecto sinérgico entre los campos eléctricos y el calentamiento moderado promovido por el paso de la corriente eléctrica.

Filtración por membrana

Este método utiliza una membrana microporosa, hecha de materiales poliméricos, cerámicos o metálicos, que se utiliza para filtrar microorganismos. Hay dos efectos involucrados, el primero de ellos la influencia de las interacciones fisicoquímicas entre la membrana y los microorganismos. en segundo lugar, el efecto de tamizado, es decir, la retención de microorganismos de mayor tamaño que el poro. Desafortunadamente, dado que se retienen los microorganismos, también se pueden retener otras biomoléculas con un valor nutricional importante.

Irradiación

La irradiación es una técnica de procesado que expone los alimentos a radiación ionizante, como haces de electrones, rayos X o radiación gamma. La radiación ionizante es capaz de penetrar en los alimentos, garantizando la seguridad alimentaria sin afectar significativamente a los atributos sensoriales o nutricionales de los alimentos. Sin embargo, solo está aprobado en algunos países y solo algunas radiaciones ionizantes pueden usarse para el tratamiento de alimentos. A pesar de esto, la OMS (Organización Mundial de la Salud), la FDA (Administración de Alimentos y Medicamentos de EEUU) y la IAEA (Agencia Internacional de Energía Atómica) han aprobado la irradiación de alimentos como segura. La FDA obliga a los productores a informar a los consumidores si el producto fue procesado por irradiación. Esto se puede hacer incluyendo en la etiqueta el símbolo internacional «Radura» y las palabras «irradiated», «tratado con radiación ionizante», etc. (Figura 1).

Luz Ultravioleta (UV)

La luz ultravioleta produce radiación no ionizante con propiedades germicidas en longitudes de onda con un rango de 200 a 280 nm. Es muy utilizado para el tratamiento de superficies y también se puede utilizar como alternativa no térmica para alimentos e ingredientes fluidos, ya que es capaz de inactivar microorganismos.

Consulte a continuación una tabla de resumen con las principales preguntas respondidas para cada tecnología.

Cómo adoptan los consumidores las tecnologías no térmicas

Las tecnologías de conservación no térmica han atraído el interés y la atención de consumidores y fabricantes de alimentos. El éxito de una tecnología depende de la aceptación por parte del consumidor. Para ello es fundamental comunicar los bondades de la tecnología de una forma atractiva y familirar, brindándoles las herramientas para una comprensión clara de cada tecnología. Presentar las ventajas y las limitaciones y aclarar cualquier concepto erróneo que pueda surgir.

Por ejemplo, Suja, Romantics, B Fresh, ColdPress y muchas otras marcas que utilizan HPP, cuentan una historia al consumidor en la etiqueta de su producto sobre cómo funciona la tecnología y sus beneficios. Esto ayuda a aumentar la aceptación y la conciencia de los consumidores. En Hiperbaric nos tomamos muy en serio este compromiso y tratamos de educar al consumidor mediante la publicación continua de contenido actualizado sobre HPP. Además, en 2020 organizamos un webinar centrado en la importancia del marketing en la industria HPP.

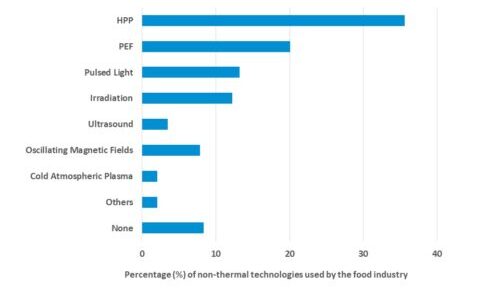

Un estudio realizado por Khouryieh en 2020 donde se entrevistó a expertos en alimentos, investigó la percepción de algunas tecnologías no térmicas en EE. UU. En este estudio, se eligió HPP (35,6%) como la tecnología de procesamiento de alimentos no térmica más utilizada, seguida por PEF (20%). Los resultados obtenidos se presentan en la Figura 2. En este estudio, más de la mitad de los expertos defienden que el factor principal para elegir estas nuevas tecnologías es la obtención de mejores propiedades nutritivas y sensoriales en el producto final.

Evaluación económica

Algunas de estas tecnologías requieren una alta inversión inicial, lo que puede percibirse como un inconveniente o un obstáculo. Pero hay alternativas, por ejemplo, en el caso de la tecnología HPP, hay empresas que poseen la tecnología y ofrecen los servicios de maquila. Consulte la tabla siguiente para obtener más información (Tabla 2).

* Coste calculado para una producción de zumo de 3000 L/h aprox. Como referencia, el proceso costaría 1,5 $ cent/L.

Si quieres saber más sobre los múltiples beneficios del procesado por altas presiones (HPP) para tus productos, no dudes en contactar con nosotros, estaremos encantados de ayudarte.