Implantes médicos

El mercado mundial de implantes médicos ha experimentado un crecimiento importante durante las últimas décadas y se espera que se siga incrementando en los próximos años. Según la OMS, entre 2015 y 2050, la proporción de la población mundial con más de 60 años pasará de 900 a 2.000 millones, lo que representa un aumento del 12% al 22%. Este rápido envejecimiento que está experimentando la población mundial junto al incremento de la prevalencia de enfermedades crónicas provocará un importante aumento de la demanda de implantes médicos.

Además, este mercado va a experimentar una importante revolución debido a las posibilidades de personalización que permiten las nuevas tecnologías como la fabricación aditiva. Los implantes se adaptarán perfectamente a la anatomía de cada paciente incrementando el éxito de las cirugías y reduciendo la necesidad de rehabilitación.

El sector de implantes médicos se podrá beneficiar por completo de la libertad de diseño que ofrece la fabricación aditiva (Additive Manufacturing, AM) gracias al prensado isostático en caliente (Hot Isostatic Pressing, HIP), que permite optimizar las propiedades de los materiales eliminando la porosidad y los defectos internos.

Aplicaciones HIP en implantes médicos: piezas, materiales, técnicas

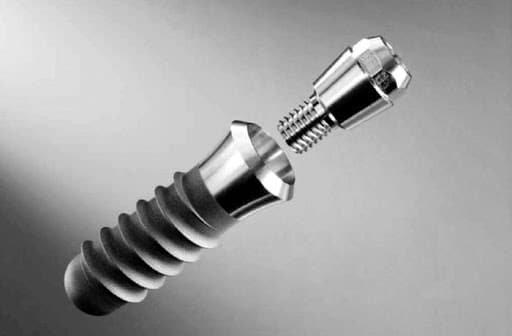

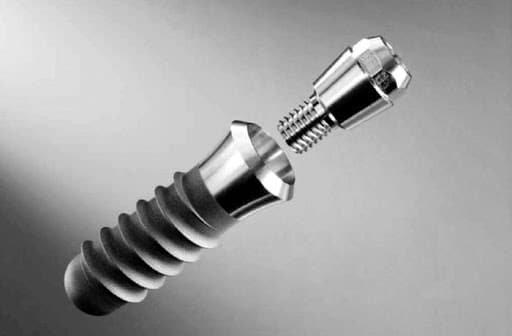

Los huesos y articulaciones sufren importantes esfuerzos cada vez que realizamos movimientos. Cuando estos fallan suelen ser reemplazados por implantes metálicos que deben ser suficientemente resistentes y duraderos. Estos implantes se fabrican habitualmente de aleaciones de cromo cobalto (Co-Cr) o Titanio empleando tecnologías como pulvimetalurgia (PM), moldeado por inyección de metal (Metal Injection Moulding, MIM) o fabricación aditiva (Additive Manufacturing, AM). Dado que son elementos que estarán sometidos a esfuerzos cíclicos, su comportamiento a fatiga es crítico.

La tecnología Hiperbaric HIP mejora la vida a fatiga al eliminar los defectos y poros internos que podrían provocar la aparición y propagación de grietas que terminarían provocando la rotura del implante.

La fabricación de implantes de cadera, implantes de rodilla, o implantes dentales se encuentran entre las aplicaciones clásicas del HIP para este sector.

PRINCIPALES BENEFICIOS DE LA UTILIZACIÓN DE HIP EN EL SECTOR MÉDICO DE IMPLANTES

La tecnología de Prensado Isostático en Caliente (HIP) desarrollada por Hiperbaric ofrece las siguientes ventajas para la industria de implantes médicos:

Mejora las propiedades mecánicas y el rendimiento de los materiales

- Aumenta la vida a fatiga de los implantes.

- Mejora la ductilidad y resiliencia de los materiales.

- Permite obtener piezas con microestructura homogénea de grano fino y sin anisotropía.

Alcanza el 100% de la densidad teórica

- Densifica porosidades y elimina defectos internos de los materiales.

- Homogeniza las propiedades del material.

- Permite diseños más ligeros y/o de menor peso.

Producción más eficiente en los procesos de fabricación

- Disminuye el número de piezas que no superarían el control de calidad, reduciendo así los costes.

- Permite combinar distintos tratamientos en un único ciclo de HIP.

- Las prensas HIP de Hiperbaric hacen del proceso HIP un proceso eficiente y esencial para la fabricación de implantes médicos resistentes y duraderos.

Certificados

En este sector se aplican varios estándares de calidad. Entre ellos se pueden mencionar los siguientes:

- ISO 13485:2016. Sistema de gestión de la calidad aplicable para dispositivos médicos. Esta norma establece los requisitos para fabricantes, instaladores y proveedores de servicios de dispositivos médicos.

- ISO 10993-1:2018. Evaluación biológica de productos sanitarios. Parte 1: Evaluación y ensayos mediante un proceso de gestión del riesgo. Enfocada a la evaluación de la biocompatibilidad de materiales utilizados en instrumentos médicos.