Las langostas, las ostras, las vieiras y los cangrejos son un manjar de la cocina y una fuente saludable de proteínas, pero ¡ay! las cáscaras… Para la mayoría de nosotros, sacar la carne de la langosta o abrir las ostras es una tarea difícil, que exige mucho tiempo y un gran esfuerzo, ya que el pelado requiere de habilidad, de un cuchillo afilado y lo más importante, de ¡mucha paciencia! Sin embargo, una de las aplicaciones comerciales más populares y visualmente impactantes del marisco HPP es la extracción fácil y sencilla del 100% de la carne de bivalvos y crustáceos, lo que permite a los consumidores preocuparse sólo de encontrar la mejor forma de disfrutarlos.

Extracción de carne en marisco HPP: la langosta

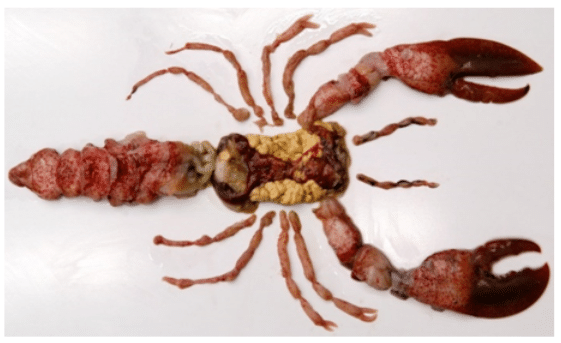

HPP debilita los músculos que unen el caparazón y la carne de los crustáceos. El descascarado mediante HPP permite sacar el 100% de la carne comestible de la langosta, de forma fácil y sencilla, tal y como se muestra en la siguiente imagen (Fig. 1) y en el vídeo realizado por la compañía japonesa de pescados y mariscos HPP, Mitsunori.

El proceso de extracción de carne de marisco HPP implica niveles de presión de 3.000 – 4.200 bar (44,1 – 60,3 kpsi) y tiempos de proceso de 45 – 90 s. El descascarado con agua de mar (4 – 25 °C) mejora el sabor a medida que la alta presión infunde sal en la carne de langosta. Este descascarado con HPP debe realizarse con langostas vivas o que han sido sacrificadas justo antes de someterse a este proceso; de lo contrario, debido a la falta de oxígeno el músculo se rigidizará (tetanización) y complicará la extracción de la carne del marisco HPP.

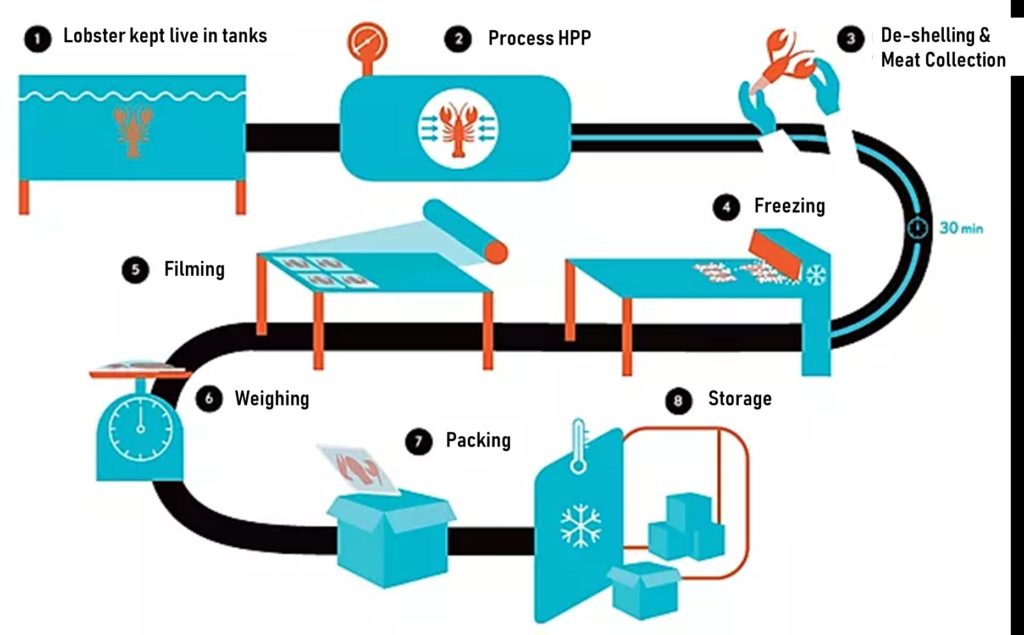

Partiendo de esta premisa, la empresa francesa Cinq Degrés Ouest almacena las langostas en tanques de agua de mar para mantenerlas vivas antes de HPP. El proceso de Cinq Degrés Ouest continúa con la rotura de la cáscara y la extracción manual de la carne del marisco HPP, seguida de congelación y envasado (Fig. 2). Cinq Degrés Ouest mantiene la temperatura entre 4 y 8 °C en todas las etapas productivas para garantizar la mejor calidad en su producto.

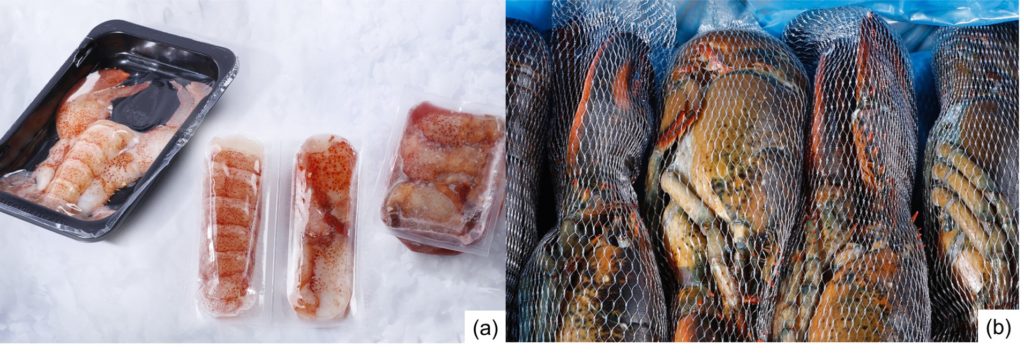

La versatilidad de HPP ofrece a los productores la posibilidad de comercializar la langosta en múltiples formatos. Las pinzas y colas de langosta HPP, extraídas completas, son el producto de mayor valor añadido ya que dan mucho juego en la preparación de platos sofisticados (Fig. 3a). Mientras las patas, los nudillos y las pinzas rotas se utilizan como carne picada para sopas, ensaladas húmedas o rellenos. Opcionalmente, si se desea comercializar la langosta con el caparazón, existe esa posibilidad ya que éste permanece en su lugar después de HPP, pero lo suficientemente flojo como para permitir a los consumidores una extracción fácil en el momento del consumo (Fig. 3b).

En langostas cocidas, los productores tienen la alternativa de aplicar HPP para facilitar la extracción de carne pre-cocida y luego envasarlas en tubos o bolsas (Fig. 4). Otra opción es que los operarios que manipulan el producto extraigan la carne de las langostas cocidas, las envasen en bolsas, tubos o bandejas y luego apliquen HPP como un tratamiento post-envasado para garantizar la seguridad alimentaria de producto que, además extienda su vida útil y minimice el riesgo asociado con la recontaminación por Listeria monocytogenes.

Apertura y extracción de mariscos HPP bivalvos: ostras y otros

Las ostras, vieiras, mejillones, almejas y otros bivalvos son productos de mariscos HPP muy apreciados. Como en el caso de la langosta, el procesado por HPP separa el músculo aductor de la concha contribuyendo a una apertura fácil e inmediata. Además, HPP mantiene en el producto final el sabor propio de los bivalvos sin procesar, al tiempo que mejora la jugosidad y el sabor de la carne.

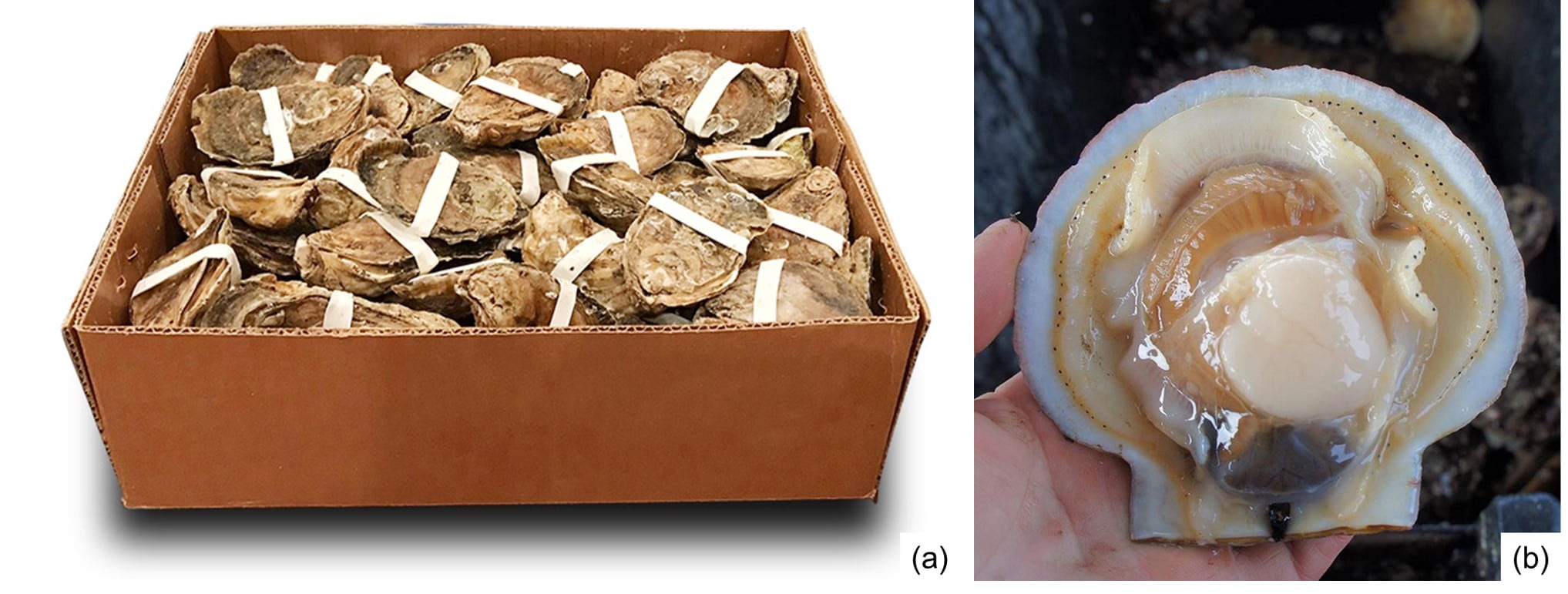

La extracción de carne después de aplicar HPP es tan fácil e inmediata que los productores envuelven los moluscos con una banda de goma para evitar que la carne se caiga durante la manipulación (Fig. 5a).

Por otro lado, Future-Cuisine Export LTD en Nueva Zelanda ha aprovechado la fácil extracción de carne en bivalvos, para semi-automatizar el proceso. Después de HPP, los manipuladores vacían en una banda transportadora vibratoria los contenedores llenos de mejillones sometidos a presión y, gracias a dicha vibración la cáscara se abre dejando caer la carne en una banda transportadora paralela colocada debajo, tal y como se muestra en el Vídeo 2.

Greenhead Lobster se convirtió en el último miembro que ha ingresado a la familia de mariscos HPP de Hiperbaric, al adquirir un Hiperbaric 420 en octubre de 2019. Además de la langosta, Greenhead Lobster también ofrece vieiras frescas procesadas por HPP y deliciosas combinaciones de ambas.

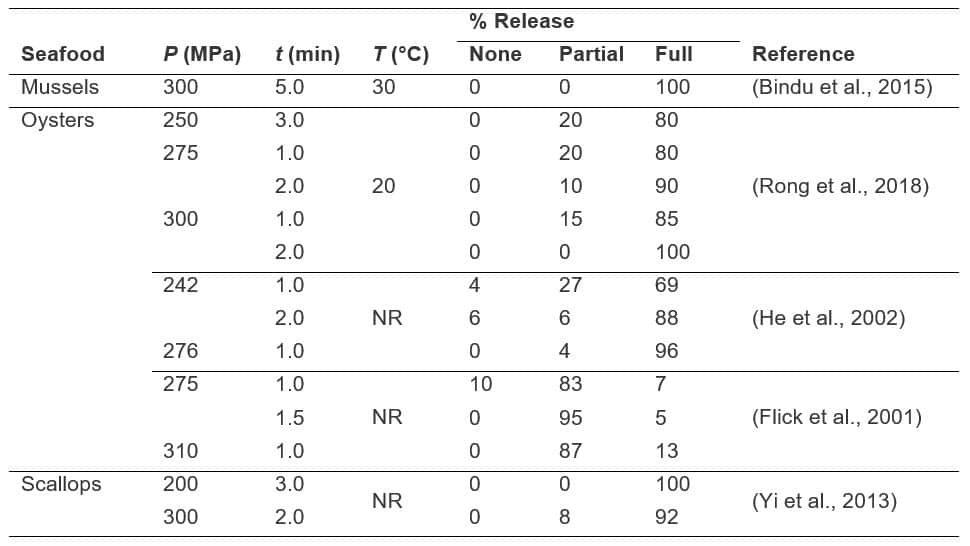

En general, la desnaturalización del músculo aductor ocurre con presiones entorno a 2.500 bar (~ 36,8 kpsi). La literatura científica sugiere que el procesado HPP consigue que el músculo aductor de más del 80% de las ostras y vieiras quede liberado parcial o totalmente con presiones alrededor de 2.500 – 3.000 bar (~ 36,8-44,1 kpsi) aplicadas durante 1 – 3 minutos (Tabla 1). Además, estas mismas condiciones de HPP reducen notablemente el riesgo asociado con Vibrio spp., tal y como se detalla en nuestra entrada de blog de Vibriosis.

Procesar a niveles de presión más altos e incrementar los tiempos de proceso, aumenta la probabilidad de lograr una liberación del 100%. Sin embargo, es más probable que los niveles de alta presión rompan la cubierta de bivalvos y contaminen la carne con los restos (Rong et al., 2018). Varios factores como la edad y la especie influyen en la tasa de liberación del aductor. Por lo tanto, se recomienda optimizar las condiciones de procesado para la recuperación de carne.

Extracción de carne en marisco HPP como el cangrejo

La cáscara y la carne de los cangrejos es más dura que la de otros mariscos HPP, lo que complica el descascarillado por HPP. Aún así, la eliminación de la cáscara y la extracción de la carne en cangrejos mediante HPP, es factible para ciertas especies muy demandadas por los productores de mariscos. Freshpack recibió el «Premio al mejor producto de consumo» por la comercialización de patas HPP de cangrejo rey (Seafood Expo, 2016). La compañía aplica HPP para la extracción de carne, seguido de envasado al vacío y congelación y, conservando el sabor o la calidad del producto (Fig. 6).

Los investigadores del Centro Canadiense para la Innovación Pesquera (CCFI) optimizaron el proceso de HPP para quitar la cáscara del cangrejo de nieve (Fig. 8), con parámetros que oscilan entre 2.500 – 2.750 bar durante 50 – 60 s (Verge, 2019). Los estudios de investigación de CCFI también descubrieron que HPP inicia una reacción enzimática (polifenol oxidasa; PPO), que induce un color azul no deseado en los cangrejos vivos, por lo se recomienda debilitar o sacrificar los cangrejos antes de aplicar HPP y, minimizar así la aparición del color azul. Además, el CCFI desarrolló una máquina de sacrificio de cangrejos que está pendiente de patente, y que puede ser una tecnología disruptiva en la industria del cangrejo (Verge, 2019).

Otra importante e interesante aplicación de mariscos HPP, es la extensión de la vida útil de la carne de cangrejo cocida, como por ejemplo hace la empresa Seafarer’s Inc., con sede en Miami. En este caso, los cangrejos azules se cocinan para extraer la carne de cangrejo a mano y a continuación se envasan en bandejas plásticas para ser procesadas por HPP. Tras el proceso, la carne de cangrejo de Seafarer’s Inc. dura hasta 21 – 28 días en refrigeración, manteniendo sin usar conservantes químicos las propiedades de las más de 14.000 libras diarias de producto recién cocinadas (Huffman, 2018).

Si desea saber más sobre HPP, ¡no dude en contactarnos!