La tecnología de procesado por altas presiones (HPP) fue introducida por primera vez por la industria alimentaria en Japón a principios de los años 90, pero se necesitaron más de 100 años de investigación en ciencias de la alimentación y de los materiales para alcanzar su escala escala comercial. La adquisición de unidades HPP a escala de laboratorio puede parecer una opción económica para fines de investigación, pero presenta notables limitaciones desde el punto de vista del desarrollo de productos industriales. La implantación generalizada de la tecnología HPP en la actualidad da lugar a nuevos retos que requieren de investigación aplicada. Sigue leyendo para descubrir cómo puede ayudarle Hiperbaric.

La rápida evolución del Procesado por Altas Presiones (HPP)

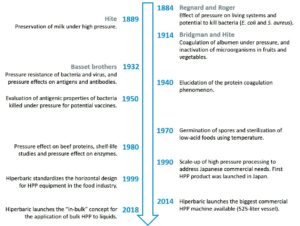

No suele ser fácil rastrear el origen de ciertos procesos que el ser humano domina en la actualidad. Sin embargo, dado que la presión fue un parámetro termodinámico inexplorado en los sistemas alimentarios hasta finales del siglo XIX, resulta bastante sencillo establecer las raíces que conducen a sus aplicaciones actuales (Figura 1).

Las limitaciones en ingeniería y materiales impidían la aplicación a escala industrial de este proceso en la industria alimentaria. Sin embargo, a finales de los años 80 y principios de los 90 se hicieron grandes esfuerzos en Japón para resolver dos problemas principales: (i) la dificultad de utilizar radiaciones ionizantes en los alimentos, y (ii) la conservación de las propiedades organolépticas de las materias primas de acuerdo con la cultura culinaria japonesa. (Rivalain et al. 2010).

Este interés, combinado con los conocimientos adquiridos de los fabricantes de sistemas de prensado isostático en frío (CIP) utilizados en las industrias de aleaciones y cerámica, facilitó el desarrollo de unidades comerciales de procesado por altas presiones (HPP) para aplicaciones alimentarias (Tonello-Samson et al. 2020). El primer producto comercial HPP se lanzó en Japón en 1990 y consistía en preparados de mermelada de frutas (Figura 2).

La gama de aplicaciones comerciales se amplió rápidamente a zumos de frutas (Francia, 1994), productos derivados del aguacate (EE.UU., 1996) y carnes (España, 1998) (González-Angulo et al. 2020). Esto empujó a los fabricantes de equipos a mejorar rápidamente los sistemas HPP de la siguiente manera:

- Configuración horizontal para aumentar la productividad, la comodidad y la trazabilidad

- Menor tiempo de acumulación de presión para aumentar el rendimiento

- Recipientes a presión más grandes para alojar más producto

Sin embargo, la investigación para comprender los principios en los que se basa la tecnología HPP se llevó a cabo principalmente en universidades y centros de investigación de todo el mundo. Por razones de comodidad, o debido a limitaciones económicas o logísticas, la mayoría de estas instituciones utilizan equipos a escala de laboratorio. El uso de este tipo de equipos puede tener algunas implicaciones que deben tenerse en cuenta para la ampliación del proceso..

Equipos HPP Industriales para la industria alimentaria

Satisfacer las demandas de los consumidores es esencial para impulsar el crecimiento de la industria y el desarrollo empresarial. Por ello, las instituciones de investigación nunca deben perder de vista las prácticas de la industria para seguir siendo relevantes.

Las condiciones típicas de HPP en la industria alimentaria oscilan entre 400-600 MPa/58.000-87.000 psi con un tiempo de mantenimiento de la presión de 1-5 minutos, a temperatura o refrigeración (4-25 °C/39-77 °F) utilizando equipos con vasijas de 55 a 525 litros de capacidad.

Es posible que los equipos a escala de laboratorio no puedan alcanzar esta presión máxima de funcionamiento. Otras unidades pueden estar diseñadas para operar a niveles de presión aún mayores, pero ambos casos no tienen aplicaciones relevantes para la práctica industrial y potencialmente aumentarían los costes de mantenimiento. Además, otros parámetros como las tasas de compresión o descompresión pueden diferir de los equipos utilizados por la industria alimentaria.

Validación del proceso

El uso de equipos a escala piloto se vuelve crítico cuando las instituciones de investigación trabajan en colaboración con las autoridades de seguridad alimentaria para establecer normativas específicas para los alimentos HPP (Podolak et al. 2020). Este hecho motivó a algunas instituciones de investigación a adquirir una unidad industrial Hiperbaric 55. El Centro de Validación HPP de la Universidad de Cornell (Figura 3) ha llevado a cabo una amplia investigación para caracterizar y seleccionar cepas de patógenos adecuadas para la validación de diferentes sistemas alimentarios (zumos, carnes, verduras, etc.).

El equipo industrial Hiperbaric 55 les permite realizar estudios robustos de desafío de patógenos para diferentes empresas con el fin de cumplir con las normativas de la FDA y el USDA en Estados Unidos. De 2017 a 2021, la institución realizó más de 500 estudios de desafío de patógenos y más de 700 estudios de vida útil para diferentes empresas (ver “Cómo validar sus productos HPP”).

Investigación aplicada

Además de la seguridad alimentaria, la unidda Hiperbaric H55 a escala piloto es ampliamente utilizada en proyectos de investigación con impacto comercial directo.

La Universidad de Aveiro, en Portugal, cuenta con uno de los grupos científicos más productivos en el campo de la investigación de los efectos de la presión en los alimentos y los biosistemas. Uno de los últimos proyectos de investigación dio como resultado el desarrollo con éxito del «Serra de Estrela»/»Quejio Serra da Estrela», un queso endémico producido en la región montañosa de Portugal y con Denominación de Origen Protegida en Europa y el Reino Unido (véase “HPP opportunities for the dairy industry: case study on Serra da Estrela cheese”).

El Instituto de Investigación y Tecnología Agroalimentarias (IRTA) de Girona (España) tiene una larga trayectoria de investigación aplicada que ha sido fundamental para el establecimiento seguro de productos cárnicos, en particular de carnes fermentadas y curadas de primera calidad como el jamón serrano. Actualmente los investigadores del IRTA están evaluando los efectos de HPP en productos crudos de origen animal destinados al consumo de animales de compañía (ver HPP Research Awards 2022: Development of a tool to evaluate the efficacy of HPP to guarantee food safety of acidulated raw pet food).

Asimismo, el equipo HPP a escala de planta piloto y las capacidades de liofilización del Centro de Procesado de Alimentos (Food Processing Center o FPC) de la Universidad de Nebraska-Lincoln están dirigiendo sus esfuerzos de investigación alrededor de la aplicación de HPP en alimentos para mascotas y otras categorías (ver “Challenges and Research Advances of HPP for Pet Food”).

Validación de envases

El envasado desempeña un papel fundamental en los productos alimentarios HPP, ya que está relacionado con la seguridad alimentaria, la vida útil, la comercialización, la eficacia de llenado de los equipos HPP y el transporte. Por lo tanto, validar la idoneidad del envase final es un paso crítico en el desarrollo del producto.

Los recipientes de los equipos de laboratorio van desde menos de 1 mililitro hasta 10 litros, utilizando principalmente bolsas para las pruebas, debido a la imposibilidad de encajar los formatos de envasado comerciales en los equipos (Queirós et al. inédito).

Los equipos HPP industriales o a escala piloto superan las limitaciones de tamaño de envasado de las unidades de laboratorio, ya que pueden acomodar toda la gama de formatos de envasado HPP que incluyen botellas, “pouches”, “Bag-In-Box”, tarrinas, bandejas, bandejas con MAP, bolsas a granel y contenedores (Serment-Moreno et al. 2020).

Las ilimitadas opciones de envasado para unidades HPP industriales permiten a los miembros de la HPP Academia Network de Hiperbaric ayudar en el desarrollo de productos de los clientes en sus respectivas plantas piloto (Tabla 1).

Tabla 1. Miembros de la HPP Academia Network que utilizan los equipos industriales HPP de Hiperbaric para el desarrollo de productos y/o la validación de procesos.

Procesado térmico de alta presión para la industria alimentaria

La combinación de alta presión (hasta 600 MPa/87.000 psi) y altos niveles de temperatura (hasta 121 °C/250 °F) en un proceso denominado Procesado Térmico a Alta Presión (HPTP) permite la inactivación de esporas para alimentos estables en almacenamiento. En este sentido, la FDA ha emitido cartas de no objeción para la producción de puré de patata y alimentos multi-componente medinate este proceso.

Mientras que la investigación sobre HPTP se realiza normalmente a escala de laboratorio, aún no han surgido aplicaciones comerciales. Varias limitaciones pueden impedir la ampliación del proceso::

- El funcionamiento y el mantenimiento reducen el rendimiento.

- El precalentamiento y la refrigeración del producto y el equipo requieren tiempo y energía.

- La uniformidad de la temperatura bajo presión dentro de las vasijas industriales.

- Pocas máquinas industriales pueden funcionar en estas condiciones de presión y temperatura. La unidad de vasijas Hiperbaric de 55 litros de AZTI (España) es probablemente una de las pocas máquinas industriales horizontales capaces de alcanzar 630 MPa/91.370 psi y 130 °C/266 °F (Sevenich & Mathys, 2018) (Figura 4).

Aunque existen equipos HPTP a escala industrial y piloto, las limitaciones mencionadas pueden impedir su aplicación por parte de la industria alimentaria. Para superarlas, Hiperbaric colabora con el centro de investigación CSIRO (Australia) en el desarrollo de «canisters» aislados y sensores de temperatura que harán que el HPTP sea rentable y fácil de controlar (Knoerzer et al. 2015). Las capas interiores proporcionan aislamiento y garantizan una temperatura homogénea (hasta 121 °C/250 °F) a los productos que llenan el «canister», al tiempo que protegen los componentes de los equipos industriales HPP que funcionan con fluido presurizador (agua) en el rango de 4-25 °C/39-77 °F con diseño de vasija horizontal (Figura 5).

La configuración de la vasija (vertical frente a horizontal) es otra consideración importante, ya que la mayoría de las investigaciones que evalúan HPTP se llevan a cabo en equipos con vasijas verticales a escala de laboratorio o piloto. Sin embargo, la distribución de la temperatura difiere del diseño de vasija horizontal utilizado por la industria HPP (Smith et al. 2014). Las vasijas horizontales muestran un perfil de temperatura más uniforme que las uniddaes verticales, pero la distribución de la temperatura varía radialmente (Salvi et al. 2017). Por lo tanto, los diámetros de vasija más grandes dan lugar a una distribución de la temperatura más heterogénea, lo que representa un reto para el control de los parámetros críticos del proceso (Smith et al. 2014).

En general, la rápida adopción de la tecnología de procesado por altas presiones por parte de la industria alimentaria ha sido posible gracias a la investigación de universidades y centros de investigación que utilizan máquinas pilo a escala de laboratorio o planta piloto. Sin embargo, el uso de equipos industriales para I+D puede facilitar el desarrollo de nuevos productos, el cumplimiento de la normativa vigente o la validación de nuevos procesos.