El procesado de alimentos por altas presiones o High Pressure Processing (HPP) es una tecnología de conservación no térmica que extiende la vida útil y garantiza la seguridad alimentaria, al mismo tiempo que mantiene los atributos sensoriales y nutricionales del producto fresco. La tecnología HPP inactiva microorganismos como Listeria monocytogenes, Escherichia coli o Salmonella spp. En esta entrada se explican las distintas técnicas de procesado de alimentos que pueden combinarse con la tecnología HPP.

A pesar del esfuerzo de la industria alimentaria por asegurar la inocuidad de sus productos al final de la línea de producción, los casos de infecciones relacionadas con el consumo de alimentos son más frecuentes de lo deseado. El brote de listeriosis que tuvo lugar en Sudáfrica entre 2017 y 2018 es el caso reciente más destacado y estuvo relacionado con el consumo de un popular producto de carne listo para el consumo (RTE). Otros casos destacados fueron la infección por Salmonella y E. coli ligado al consumo de carne picada de vacuno y bisonte en Estados Unidos en 2019 o el brote de listeriosis asociado a carne mechada de cerdo en España (2019).

Muchos productores confían en las buenas prácticas o en un una única etapa de procesado de alimentos como punto de control para prevenir la contaminación cruzada con patógenos. Sin embargo, un descuido en la higiene, la limpieza, la desinfección o una mala optimización de las operaciones de proceso pueden incrementar el riesgo de infecciones para la salud humana.

La tecnología HPP es una técnica de procesado de alimentos capaz de inactivar patógenos y microorganismos en productos sólidos y líquidos envasados o en líquidos a granel. Los atributos nutricionales y sensoriales del producto fresco se mantienen intactos tras el procesado por altas presiones. La tecnología HPP puede usarse de forma independiente o en combinación con otras técnicas de procesado de alimentos para maximizar sus beneficios.

Técnicas aplicadas industrialmente en combinación con HPP

Parece increíble que la presión máxima a la que los alimentos son sometidos en los equipos industriales HPP sea igual a seis veces la presión que podemos encontrar en el fondo de la Fosa de las Marianas, pero más sorprendente es aún que algunas especies microbianas sobrevivan en estas condiciones. Las esporas bacterianas se encuentran entre estos organismos, siendo probablemente la espora más resistente a la presión la generada por el microorganismo Clostridium botulinum.

Las esporas de C. botulinum no son peligrosas siempre que no germinen o crezcan en productos alimentarios. Parámetros físico-químicos de alimentos determinan si las esporas del patógeno pueden crecer y liberar la potente neurotoxina botulínica. Generalmente los productos con un pH inferior a 4,60 o una actividad de agua (aw) por debajo de 0,94 no permiten el brote de la espora, siendo seguros para el consumo.

Reducir el pH de productos con bajos niveles de acidez es la manera más directa y fehaciente de erradicar el riesgo asociado a este patógeno formador de esporas. Usar ingredientes naturales como zumos de cítricos o ácidos orgánicos ofrecen la posibilidad de desarrollar fórmulas con etiqueta limpia y con un perfil sensorial equilibrado o incluso mejorado. Smoothies y zumos vegetales o agua de coco se mezclan normalmente con zumo de lima o limón para ajustar su pH final y crear nuevos sabores que se adapten a las expectativas de los consumidores.

En el caso concreto del agua de coco, una investigación en curso dirigida por Hiperbaric está tratando de validar que el producto no favorece el crecimiento ni la producción de la toxina de C. botulinum, lo que descartaría al patógeno como el microorganismo pertinente en la bebida, que de forma natural tiene un bajo nivel de acidez.

Otra de las posibles técnicas de procesado de alimentos a emplear en combinación con HPP consiste en el uso natural de aditivos que permiten ofrecer una imagen de etiqueta limpia. La USDA ha aprobado recientemente el extracto de apio, la sal marina o el zumo de remolacha como una fuente natural de nitritos, si se emplean en combinación con una fuente de ácido ascórbico, como el extracto de cereza. Esta alternativa la utilizan actualmente algunos productores de cárnicos para desarrollar productos seguros y más naturales. Las altas presiones o HPP eliminan los microorganismos vegetativos (L. monocytogenes, bacterias ácido-lácticas, mohos, levaduras…) y permite a los productores dejar de lado el uso de sorbatos, ascorbatos y otros aditivos químicos. Los nitritos procedentes de los ingredientes naturales sirven como control de los microorganismos generadores de esporas que sobreviven a las altas presiones.

La conversión de nitratos en nitritos funcionales es catalizada por microorganismos, por lo que cultivos iniciadores de bacterias ácido-lácticas pueden añadirse con este propósito. Los azúcares orgánicos se usan normalmente como ingredientes para estimular el crecimiento microbiano que sigue al proceso HPP y con ello lograr ratios de conversión eficientes.

Combinaciones potenciales de técnicas de procesado de alimentos

Las bacterias generadoras de esporas representan una limitación importante para empresas que buscan lanzar nuevos productos HPP, debido a su resistencia a las altas presiones y a su potencial desarrollo en el producto final después del proceso. Las alternativas expuestas anteriormente para controlar su crecimiento no son aplicables a todos los productos debido a incompatibilidades con el sabor o incluso a limitaciones regulatorias. Otras alternativas potenciales están en estudio y pueden convertirse en una solución real en un futuro cercano.

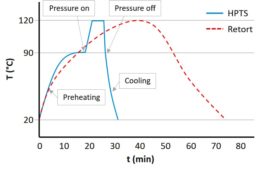

Combinar las altas presiones con altas temperaturas en un proceso llamado esterilización térmica asistida por alta presión (HPTS, por sus siglas en inglés) tiene el potencial de producir productos estables a temperaturas ambientes y sometidos a un impacto térmico inferior al de los procesos de esterilización tradicionales. En este caso, las altas presiones permiten un calentamiento y enfriamiento de forma rápida y homogénea debido a los efectos adiabáticos durante la subida de presión y la despresurización (Figura 3).

Los menores impactos térmicos mejoran el color, la textura, el gusto y el valor nutricional en comparación con la esterilización térmica. Desde el punto de vista regulatorio, esta innovadora tecnología recibió la aprobación de la FDA en 2009 cuando aceptó una petición para comercializar puré de patata.

No obstante, las limitaciones técnicas relacionadas con la fiabilidad del equipo, las dificultades para monitorizar la temperatura y la distribución no homogénea de la temperatura durante el proceso complican su implementación a nivel industrial. Además, el elevado coste de este procesado de alimentos se reflejaría en el precio final del producto y los consumidores puede que no identifiquen la mejora de calidad suficiente como para justificar los precios más elevados.

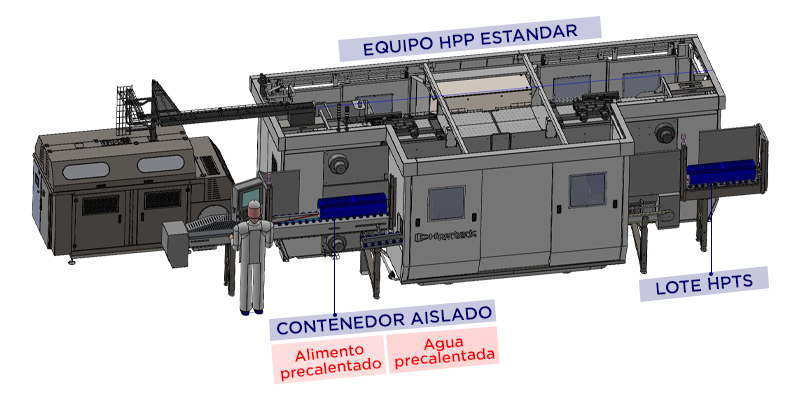

Una alternativa a estas limitaciones mecánicas consiste en el uso de contenedores aislados. El producto y el fluido de presurización (agua) precalentados se introducen en el contenedor. A continuación, un equipo HPP convencional puede presurizar estos lotes precalentados. La gran fiabilidad y el bajo coste de procesado de las máquinas HPP podrían reducir los precios significativamente, facilitar la monitorización y permitir una mayor precisión (Figura 4). Una investigación está tratando de encontrar los materiales aislantes adecuados para desarrollar contenedores fiables como se recoge en esta solicitud de patente de CSIRO en Australia.

Otra posibilidad con potencial para ser utilizada en combinación con HPP, es la biopreservación. El uso de bacterias ácido-lácticas (LAB) que producen bacteriocinas para controlar microorganismos no deseados en alimentos se han estudiado ampliamente. Sin embargo, las principales barreras de esta opción residen en la variabilidad en el crecimiento de LAB, la composición no homogénea de los alimentos y la dificultad de controlar la temperatura de almacenamiento.

El proyecto BLAC HP, en el que Hiperbaric colaboró junto con otros partners industriales, pretendía desarrollar una nueva estrategia para la estabilización de productos cárnicos refrigerados combinando HPP y biopreservación usando LAB. Gracias a la tolerancia a la presión de algunas bacterias ácido-lácticas, se espera que la combinación logre controlar los generadores de esporas patogénicas sin añadir ningún conservante químico como los nitritos.

Contacta con nosotros si quieres saber más sobre las técnicas de procesado de alimentos y las ventajas que puede ofrecer la tecnología HPP a tus productos en términos de seguridad alimentaria y extensión de vida útil.