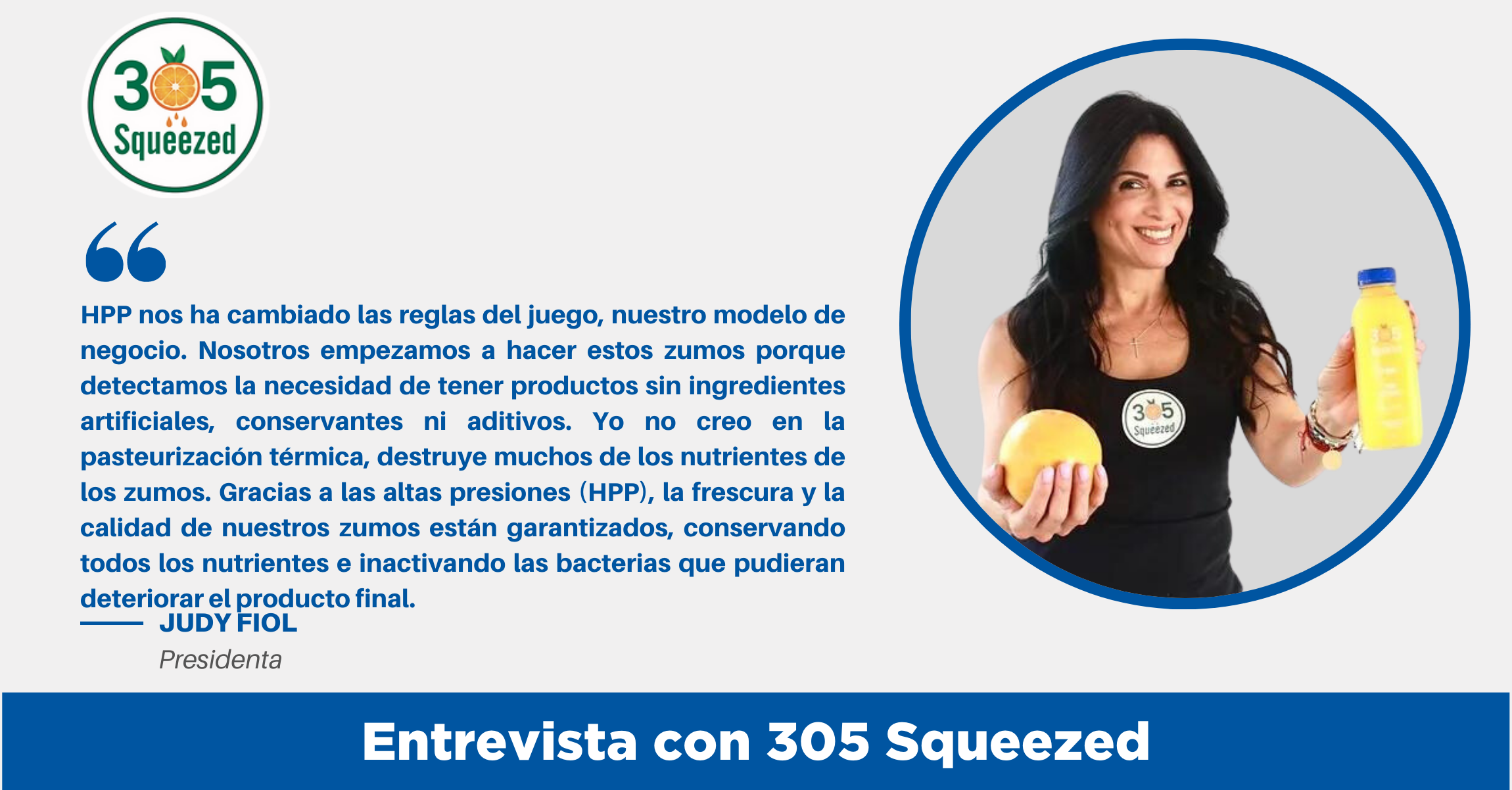

Hiperbaric conversa con Judy Fiol, presidenta de 305 Squeezed para charlar sobre su uso de las altas presiones (HPP) y su relación con Hiperbaric.

Sobre 305 Squeezed

305 Squeezed es una empresa familiar, propiedad de una mujer, cuya sede se encuentra en Miami, FL (USA). Han comercializado cítricos en el estado de Florida desde hace más de 20 años, por lo que su amor por los cítricos viene de lejos y es profundo. Durante todo el año, 305 Squeezed recibe los cítricos locales e internacionales más frescos y se enorgullecen de la calidad que ofrecen. Es difícil encontrar zumo de naranja recién exprimido embotellado y diferentes combinaciones. Por lo tanto, 305 Squeezed fue creado para satisfacer la necesidad de zumos «reales y auténticos» que no estén pasteurizados con calor.

Los zumos de 305 Squeezed no tienen más de tres ingredientes en cada producto, sin azúcar añadido, sin conservantes y sin ingredientes artificiales. El proceso por altas presiones es lo que hace que estos zumos sean únicos. Cómo extraen el jugo de las naranjas es el factor clave para hacer el zumo con el mejor sabor. Se exprimen, se embotella y finalmente se tratan mediante procesado por altas presiones (HPP), una técnica que ofrece al producto una vida útil de 55 días, gracias a la inactivación de bacterias dañinas, al tiempo que preserva la calidad y los nutrientes de las frutas exprimidas.

305 Squeezed honra la calidad de sus zumos elaborándolos en pequeños lotes para mantenerlos frescos. Debido a que los jugos están hechos con ingredientes naturales, nunca tendrán el mismo sabor manteniendo su estabilidad.

Entrevista con Judy Fiol, Presidenta, 305 Squeezed

¿Puedes hablarnos de la trayectoria de la compañía y que os llevó a empezar a usar HPP?

Bueno, para ser honesta, empezamos en un mercado local hace 12 años y nos iba muy bien, pero tuvimos algunas grandes empresas que nos dijeron “Mira, nos encantaría tener sus zumos en nuestras tiendas” pero como no teníamos periodo de conservación no podíamos hacerlo. Era una locura porque estábamos vendiendo tanto en el mercado local. Un día, alguien en el mercado local nos dijo “porque no le hacen HPP a los jugos?” Nosotros ni sabíamos que era HPP entonces lo buscamos por Google y encontramos una compañía local fabricante de HPP. Esa compañía se llamaba Green Plant y así fue como comenzó todo.

Empezamos con alrededor de 8 zumos y nos hemos expandido a 12. HPP nos ha cambiado todo el concepto de negocio. Nosotros empezamos a hacer estos zumos porque había necesidad de hacer jugos sin ingredientes artificiales, conservantes y otros aditivos. HPP mantiene todos los ingredientes de forma natural. Yo no creo en pasteurización térmica, destruye muchos de los nutrientes en los jugos. Con HPP la frescura y la calidad de los productos están garantizadas. Gracias a ellas se conservan todos los nutrientes y se desactivan las bacterias que pueden afectar el jugo si no tuviera HPP.

Tengo curiosidad, algunas de esas personas que se te acercaron en el mercado local, ¿son clientes tuyos ahora?

Algunos sí, otros tomaron otras direcciones. Primero empezamos básicamente de casualidad, porque si hace 12 años me hubiesen dicho que yo iba a tener una compañía de zumos, les hubiese dicho “¿de verdad?” Pero, siendo diabética, yo empecé a hacer estos jugos porque no me podía tomar los de las tiendas. Al ser diabética, lo primero que te dicen cuando te baja el azúcar es “tomate un poco de zumo y te ayudará a subir el azúcar si se te baja.” Pero, cada vez que me tomaba zumos de tiendas, que son pasteurizados, enfermaba.

Esa fue la razón por la cual yo empecé con esta compañía porque como yo, había muchas más personas. Había necesidad y fue creciendo. Lo llamo la familia de zumos, pero tenemos una variedad de jugos desde naranja y zanahoria, naranja y jengibre, naranja y pimienta cúrcuma. Básicamente, atendemos a muchos amantes de zumos que quieren productos de buena y alta calidad y que les importa el proceso de elaboración.

¿Cuándo empezaste a hacerle HPP a tus productos?

En el año 2019

Háblame sobre algunas de las ventajas de usar un toller HPP, como Green Plant.

Para nosotros, Green Plant son unos grandes socios en este negocio. Son una compañía local que nos ayudan a sacar los mejores productos. Han sido una gran parte de nuestro éxito porque son la compañía proveedora de HPP. Ellos tienes las máquinas de Hiperbaric y son el toller más grandes de la Florida.

¿Cuáles crees que son las mayores ventajas del tratamiento por altas presiones, HPP?

100% la vida útil. Hoy, yo puedo venderle a tiendas, restaurantes pequeños o grandes, cafés, básicamente a cualquier lugar. De verdad que me lo ha cambiado todo.

La seguridad es importante, así como la calidad, la etiqueta limpia y la fiabilidad. Puedo contar con HPP para que nos dé el mejor producto con un procesado mínimo. No hay aditivos ni conservantes. Preserva todas las cualidades que yo quería para mis zumos cuando no los estaba haciendo por HPP.

Cuál es el periodo de conservación ahora?

Un 97% de nuestros productos están a 55 días de la fecha de caducidad.

¿Has podido escalar geográficamente igual que en volumen?

Al 100% sí. Ya voy más allá de Palm Beach y hasta los Cayos y estamos expandiéndonos hacia el norte. HPP nos da la facilidad de poder hacer esto.

¿Qué porcentaje de la compañía está en el canal HORECA vs tiendas?

Aproximadamente el 50%.

¿Por qué escogiste a Hiperbaric? ¿ Fue por que escogiste a un fabricante que tenía las máquinas de Hiperbaric? ¿Nos puedes hablar más sobre tu relación con Hiperbaric?

Cuando conocimos lo que era HPP, contactamos a Green Plant, que es un toller local. Ellos nos mostraron su empresa y nos explicaron cómo funciona HPP. Nos enseñaron la máquina y dijeron “Ellos son Hiperbaric”. Hicimos nuestra tarea. Encontramos la compañía y lo que decían las redes nos encantó, lo que era, lo que representaban, lo que hacían, y encajaba muy bien con nosotros.

Luego, fuimos a Hiperbaric y conocimos a Anthony Zapata. Ellos nos siguieron enseñando sobre la tecnología. Fueron espectaculares. Su apoyo, todo, son fenomenales. Anthony y su equipo son buena gente y dan mucho apoyo a las compañías locales, como nosotros y Green Plant. Han sido unos buenos socios.

¿Qué empresa hace su embotellado?

Aunque no lo creas, mi esposo y yo creamos el diseño con un crayón. Ahora, tenemos a una compañía de botellas con la que trabajamos, se llama Captiva.

¿Alguna idea sobre el futuro de la industria de HPP o que piensas que pasara?

Creo que va a tener un gran futuro. Son muchos los productos que pueden procesarse por altas presiones y los consumidores lo están conociendo.

Nadie se quiere comer cosas que tengan aditivos, uno ni siquiera sabe lo que significan, para ser honesta. Te sientes bien cuando puedes confiar en un producto, algo que le puedas dar a tu gente de confianza sabiendo que es de excelente calidad. HPP nos permite hacer esto.