El crecimiento del mercado de los sectores médico y odontológico en los últimos años ha sido fruto, entre otras cosas, de los numerosos avances tecnológicos conseguidos en implantología. Procesos como la fabricación aditiva y el HIP, aplicados sobre nuevos y mejorados materiales metálicos y cerámicos, han contribuido a ello hasta convertirse en una necesidad para el sector. En esta entrada, damos algunas pinceladas acerca de la importancia del desarrollo de materiales biocompatibles mejorados con HIP y, también algunos ejemplos de nuevos desarrollos que ya existen en el mercado.

Sector médico y odontológico

Evolución del mercado

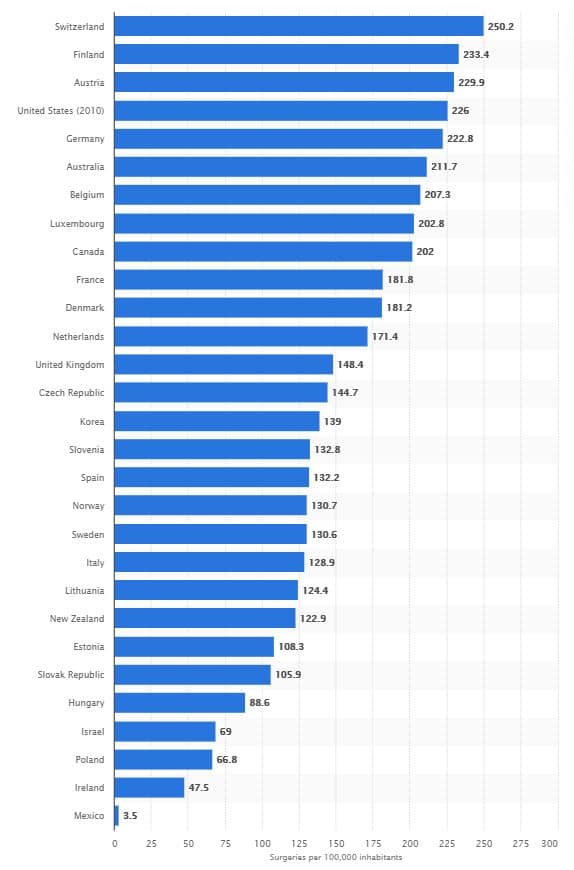

Según un reciente estudio de Statista, el número promedio de operaciones de reemplazo de rodilla, efectuadas en los países de la Organización para la Cooperación y el Desarrollo Económicos (OCDE) en 2017, por cada 100000 habitantes es de 132.

El aumento de las lesiones deportivas, los accidentes de tráfico, los osteosarcomas y el envejecimiento de la población, son los principales motivos del impulso del sector médico protésico. De hecho, según Grand View Research, el tamaño del mercado mundial de prótesis y aparatos ortopédicos se valoró en 61,1 mil millones de dólares estadounidenses en 2020 y se espera que crezca a una tasa de crecimiento anual compuesta (CAGR) del 4,2% entre 2021 y 2028.

En el caso de los implantes dentales, según Grand View Research, el tamaño del mercado mundial de implantes dentales se valoró en 2020 en USD 3,6 mil millones y se espera que se expanda a una tasa de crecimiento anual compuesta (CAGR) del 11.0% de 2021 a 2028. El aumento de las aplicaciones de implantes dentales en diversas áreas terapéuticas junto con la creciente demanda de las prótesis son algunos de los factores clave que se espera que impulsen el crecimiento del mercado.

Principales materiales utilizados en implantes para el sector médico y odontológico

El requisito principal que ha de cumplir un material para ser implantado en el cuerpo humano es que sea biocompatible, es decir, que no interfiera, ni degrade el medio biológico en el cual se encuentra, pero también ha de caracterizarse por su resistencia mecánica y principalmente, por su resistencia a la corrosión, por eso los materiales más utilizados en implantología médica u odontológica son las aleaciones metálicas y los materiales cerámicos.

Las aleaciones metálicas son muy comunes en el sector médico y odontológico, utilizándose por ejemplo como implantes de rodilla, cadera o dentales. Las aleaciones más utilizadas son algunos tipos de acero inoxidable, aleaciones de cobalto-cromo y aleaciones de titanio.

Los implantes cerámicos también se encuentran en el sector médico y odontológico gracias a su excelente biocompatibilidad y a que son estéticamente más adecuados para los implantes dentales. Entre las cerámicas más utilizadas en la industria médica podemos encontrar diferentes grados de alúmina y circona.

El interés del uso de las cerámicas de circona como biomaterial radica en su alta estabilidad química y dimensional, su excelente resistencia mecánica y tenacidad a la fractura y el valor del módulo de Young del mismo orden de magnitud que las aleaciones de acero inoxidable. Hasta la fecha, su principal aplicación ha sido la fabricación de las cabezas femorales, pero en la actualidad, ha crecido su uso en odontología.

HIP en el sector médico y odontológico

El prensado isostático en caliente (HIP) es una tecnología de fabricación que aplica alta presión isostática y temperatura de manera simultánea, a los componentes colocados dentro de la prensa HIP. La presión varía entre 1.000 y 2.000 bar (aproximadamente 15.000-30.000 psi), mientras que las temperaturas pueden llegar a 1.400 °C ó 2.000 °C, dependiendo del tipo de horno.

El sector médico es uno de los sectores más exigentes y de alto rendimiento para la ingeniería de materiales. Las normativas aplicables en cada país son muchas y diferentes, pero en todos ellos se controla estrictamente las propiedades del material para garantizar la fiabilidad de las prótesis y los implantes.

Especial cuidado se pone en el rendimiento de fatiga de los implantes de copa acetabular y de rodilla. Estos componentes sostienen todo el peso de la persona durante mucho tiempo y, además, están sujetos a sobrecargas de estrés al saltar o correr, por lo que su fiabilidad y rendimiento frente a la fatiga son fundamentales.

La compatibilidad biológica de los materiales metálicos y cerámicos que se utilizan en la industria médica y dental, es obviamente crucial. Las aleaciones de titanio como el grado 23 o las aleaciones de cromo cobalto muestran compatibilidad biológica gracias a la capa pasiva que, de forma natural, desarrollan estas aleaciones.

La fabricación aditiva ha sido disruptiva en la forma en la que se fabrican los implantes, ya que permite la fabricación de estructuras osteo-compatibles, en las que el hueso puede crecer y unirse al implante. Estas estructuras también están diseñadas para tener una rigidez macroscópica específica que coincide con la del hueso que las rodea.

Un ejemplo de estas estructuras reticulares osteo-compatibles es el que se puede ver en la copa acetabular de titanio, fabricada por Aenium y HIPeada por Hiperbaric de la figura superior.

Los materiales cerámicos principalmente materiales a base de circonio y alúmina también se emplean con gran éxito en implantes del sector médico y dental ya que, su biocompatibilidad y características de desgaste son excelentes. La zirconia de grado médico, además, exhibe una gran tenacidad a medida que el material cambia de fase y un aumento de volumen que contribuye al incremento de la tenacidad de los materiales en caso de impacto.

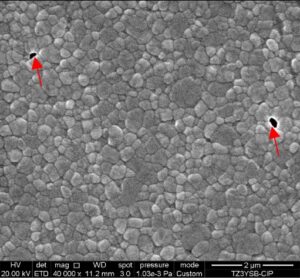

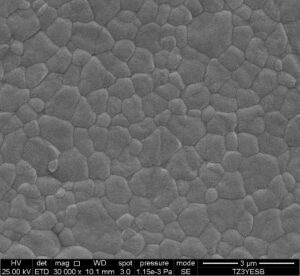

Se utilizan varios óxidos para estabilizar zirconia, por ejemplo, Yttria. El implante sinterizado se somete a un prensado isostático en caliente para un mayor incremento de las propiedades de los materiales y mejorar además la fatiga y la tenacidad de forma óptima. También mejora la capacidad de pulido de la superficie de apoyo de la junta, ya que se obtiene un material denso.

Varios fabricantes de implantes odontológicos cerámicos confían en HIP para lograr implantes de resistencia ultra alta, como Nanoker, Straumann y Dentalpoint. Los materiales son típicamente Y-TZP o compuestos a base de zirconia, como ATZ (Zirconia endurecida con alúmina). El tratamiento HIP aumenta los valores de resistencia de 800 – 900 MPa a 1.300 – 1.400 MPa, lo que permite abordar desafiantes diseños de implantes.

|

|

| Microestructura de la zirconia Y-TZP después de la sinterización convencional. Cortesía de Nanoker | Microestructura de circonio Y-TZP después de sinterización convencional + tratamiento HIP. Cortesía de Nanoker |

Otro campo interesante en el que trabaja Nanoker son los implantes dentales. Los requisitos son similares a los de un implante cerámico normal, pero su inercia biológica y su estética le convierten en una opción ideal para estos elementos odontológicos. Gracias a HIP, Nanoker está cerca de lograr el marcado CE para el increíble implante dental que se muestra a continuación, entre otros desarrollos.

|

|

| Implante monobloque cerámico INPERIO® (Nanoker Research S.L.), actualmente en proceso de obtención del Marcado CE. | Implante cerámico de 3 piezas NACRE® (Nanoker Research S.L.), producto en desarrollo. |

Para más información no dude en contactarnos. Estaremos encantados de atenderle.