El procesado por altas presiones de productos derivados del mar, se postula como una de las mejores opciones para evitar la contaminación de patógenos como el Vibrio spp., preservando al mismo tiempo las propiedades organolépticas y nutritivas del alimento. Estudios como el de Ma & Su de 2011 o el de Serment-Moreno et al. de 2015, avalan su eficacia en ostras, mientras que la FAO considera que proporciona el equilibrio ideal para alcanzar los objetivos de inocuidad y alta calidad que demanda el consumidor actual.

El verano es la estación ideal para desconectar de la rutina diaria y viajar. Las cálidas playas de todo el mundo son los destinos preferidos para disfrutar de todo tipo de actividades como bañarse en el mar, pasear por la arena con la brisa marina, tomar el sol y probar sabrosos platos de marisco fresco. Sin embargo, el agradable clima de verano proporciona las condiciones ideales para el crecimiento de patógenos, aumentando significativamente la probabilidad de enfermedades transmitidas por los alimentos al consumir mariscos crudos o poco cocinados.

El cangrejo es uno de los mariscos favoritos entre los consumidores y existe una gran variedad de platos como son las pinzas al vapor o las ensaladas y pasteles a base de cangrejo. Desafortunadamente la U. S. Food and Drug Administration (FDA) y el Center for Disease Control and Prevention (CDC) emitieron el pasado 13 de julio advertencias debido a la posible contaminación con Vibrio spp. en carne de cangrejo fresca o poco cocinada.

Las autoridades aconsejan a los consumidores, restaurantes y minoristas que eviten el consumo de carne de cangrejo procedente de Venezuela, debido al alto riesgo de desarrollar una infección por Vibrio spp, también conocida como “vibriosis”. Esta enfermedad puede presentar los siguientes síntomas a las 24 horas del consumo: diarreas, vómitos, calambres abdominales, náuseas, fiebre y dolor de estómago. Las precauciones deben extremarse en niños, ancianos, inmunodeprimidos y personas con enfermedades crónicas, pues la vibriosis podría tener consecuencias letales. La actualización más reciente del CDC indica que el brote tuvo lugar a primeros de abril y su incidencia fue de 12 infectados, 4 de los cuales tuvieron que ser hospitalizados.

Retrospectiva de los brotes alimentarios de Vibrio spp.

Las especies de Vibrio son bacterias Gram-negativas halo-tolerantes, capaces de crecer en ambientes marinos fríos, encontrándose con facilidad en ostras, almejas y pescados. Siete de estas especies pueden causar infecciones alimentarias: V. cholera, V. parahaemolylicus, V. vulnificus, V. mimicus, V. hollisae, V. fluvialis y V. fumissii.

De acuerdo con los informes de la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO), V. vulnificus y V. parahaemolyticus (Fig. 1) son las especies más relevantes en las intoxicaciones por marisco debido a su patogenicidad y prevalencia (World Health Organization & Food and Agriculture Organization of the United Nations, 2005).

V. vulnificus es un patógeno que se encuentra con facilidad en bivalvos y puede producir septicemia (infección del corriente sanguíneo), mientras que V. parahaemolyticus por su lado, puede producir la toxina TDH (Hemolisina Directa Termoestable) que es capaz de dañar la pared celular de los eritrocitos causando serias gastroenteritis.

Vibrio spp. no tiene una incidencia demasiado alta en el cangrejo, pues tiende a consumirse cocinado. No obstante, el brote actual de intoxicación alimentaria no es un hecho aislado, tal es así que, el Centro de Control y Prevención de Enfermedades (CDC) instauró voluntariamente la Cholera and Other Vibrio Illness Surveillance (COVIS), empezando ya en 1988 a hacer un seguimiento de las condiciones del agua de mar para evaluar el riesgo de Vibrio spp., rastrear los brotes en curso y comunicárselo a la población.

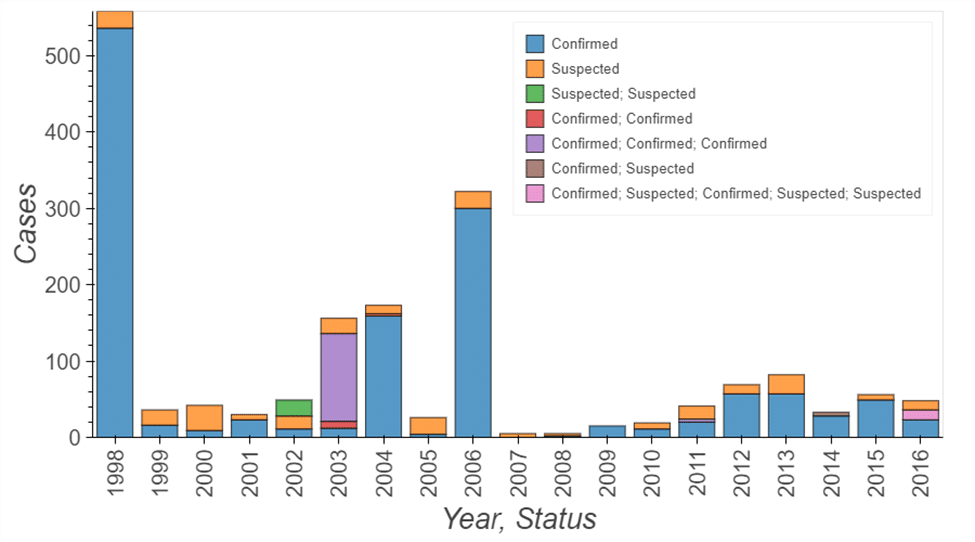

Acorde con la información disponible en el National Outbreak Reporting System (NORS), las incidencias alimentarias de vibriosis alcanzaron su punto máximo en 1998 con 536 casos confirmados (Fig.2), excepto en los años 2004 y 2006 en los que se informaron 159 y 300 casos confirmados, respectivamente, que coincidieron con temporadas de huracanes muy activas.

En general, los datos de NORS indican que el 67,4% de los casos de vibriosis alimentaria se atribuyen al consumo de ostras. Tal y como presentamos el pasado diciembre en nuestra publicación HPP Seafood: Shells Away with High Pressure Processing, los bivalvos se alimentan por filtración de agua, lo que puede conllevar la acumulación de patógenos tales como el Vibrio spp. El riesgo de contraer vibriosis es significativamente más bajo en cangrejos, gambas y langostas (4-10% de incidencias) ya que, generalmente, se consumen cocinados, sin embargo, se siguen reportando casos de vibriosis, siendo el 22% de ellos, tal y como vemos en la Tabla 1, causados por estos tres productos.

Tabla 1. Incidencia de los casos de vibriosis asociada a los mariscos consumidos con mayor frecuencia en Estados Unidos entre los años 1998-2016.

|

Categoría |

Alimento | % Brotes |

% Hospitalización |

| Moluscos | Ostras | 67,4 | 4,4 |

| Almejas | 8,5 | 5,4 | |

| Mejillones | 1,2 | 4,8 | |

| Vieiras | 0,1 | – | |

| Crustáceos | Cangrejos | 8,7 | 4,0 |

| Gambas | 10,2 | 0,6 | |

| Langostas | 4,0 | 2,9 | |

| *1.765 brotes totales. Datos recogidos por el Sistema nacional de Notificación de Brotes (NORS). | |||

Procesado por altas presiones (HPP), una alternativa para minimizar la incidencia de vibriosis en alimentos de origen marino

En Estados Unidos, la Interstate Shellfish Sanitation Conference (ISSC) estableció una reducción mínima de 3,52 log10 de Vibrio spp. en moluscos, fácilmente alcanzable a presiones medias (150-350 MPa; Tabla 2). Por ejemplo, el procesado de ostras a 293 MPa durante 2 minutos conlleva una reducción mínima de 3,52 log10 de V. parahaemolyticus (Ma & Su, 2011). En el caso de V. vulinfifcus, que es menos resistente, alcanza reducciones de más de 5 log10 cuando se trata a 250 MPa. Acorde con otros estudios de riesgo microbiológico afirman que un tratamiento HPP a 250 MPa supera la reducción mínima establecida, minimizando la probabilidad de septicemia por consumo de moluscos, a menos de 4 casos por cada 100 millones (Serment-Moreno et al., 2015).

Tabla 2. Inactivación de Vibrio spp. en moluscos bivalvos.

| Patógeno | Producto | P (MPa) | t (min) | T (°C) | Reducción Log

(ufc ml-1 or ufc g-1) |

Referencia |

| Vibrio parahaemolyticus | Jugo de almeja | 172 | 10 | 23 | 6.0 | (Styles et al., 1991) |

| Ostras | 200 | 10 | 25 | 6.0 | (Berlin et al., 1999) | |

| 300 | 5 | 5 | 6.2 | (Phuvasate et al., 2015) | ||

| 293 | 8 | 8 | 3.5 | (Ma & Su, 2011) | ||

| 300 | 2 | 21 | 6.4 | (Ye. et al. 2013) | ||

| 300 | 2 | 21 | 7.0 | (Ye et al., 2012) | ||

| 300 | 3 | 28 | 5.0 | (Cook, 2003) | ||

| 345 | 1 | 22 | 4.5 | (Koo et al., 2006) | ||

| 350 | 2 | 20 | 5.3 | (Kural et al., 2008) | ||

| Vibrio vulnificus | Ostras | 241 | 2 | 22 | 5.4 | (Koo et al., 2006) |

| 250 | 4 | 1 | 5.4 | (Kural & Chen., 2006) | ||

| 275 | 2 | 21 | 8.3 | (Ye. et al. 2013) | ||

| 275 | 2 | 21 | 7.4 | (Ye et al., 2012) |

En comparación con otras tecnologías, los expertos en procesos alimentarios a los que consulta la FAO consideran que el tratamiento por HPP aplicado a los alimentos, proporciona un equilibrio ideal para alcanzar los objetivos de inocuidad y alta calidad demandada por el consumidor, además de aportar una serie de ventajas técnicas interesantes para los productores de estos alimentos, tal y como se resume en la Tabla 3.

En HPP, la presión que se genera con agua fría o a temperatura ambiente (4-25ºC / 40-75ºF), se transmite instantánea y uniformemente sobre el producto, independientemente de su tamaño o forma. Tal y como se indica en la Tabla 2, 1 ó 2 min de tratamiento por altas presiones, pueden ser suficientes para eliminar Vibrio spp., lo que da lugar a altos rendimientos (260-3.000 kg/h; 600-6.000 lb/ h) con un consumo energético muy bajo. Por otro lado, la presión desnaturaliza el músculo que une la cáscara a la carne del marisco, permitiendo una recuperación total de la carne (¡Sin pelar!), que reduce considerablemente los gastos en mano de obra.

Si bien es cierto que las técnicas de enfriamiento rápido, congelado o depuración mantienen “frescas” las características del producto, también es cierto que son procesos lentos que incrementan la probabilidad de supervivencia de los microorganismos (Tabla 3). Lo mismo ocurre en los métodos químicos de conservación, con los que la supervivencia de patógenos es más probable y en los que, además, hay que considerar la exposición del consumidor a los aditivos utilizados y el efecto, en ocasiones indeseable, que conllevan, como es el caso de la oxidación lipídica que producen algunos agentes de oxidación fuertes. Adicionalmente, la irradiación ofrece unas condiciones de calidad y seguridad alimentaria muy similares a las que se alcanzan mediante HPP, sin embargo, es un tratamiento que no tiene una buena aceptación por parte del consumidor, estando legalmente restringido en algunos países. Finalmente el procesado térmico es la única alternativa capaz de garantizar alimentos inocuos, pero la calidad final del producto se ve gravemente alterada.

Tabla 3. Alternativas de tratamientos alimentarios para reducir la presencia de Vibrio spp. en moluscos.

|

Proceso |

Descripción | ** Efectividad frente a Vibrio spp. | Ventajas |

Inconvenientes |

| HPP | El marisco se introduce en una vasija metálica donde es presurizado con agua fría (4-25ºC/40-45ºF) hasta alcanzar rangos de presión entre 3.000-6.000 bar/ 45.000-87.000 psi. | 3 | • Cumple con el estándar sanitario de reducción de Vibrio spp.

• Mantiene las características organolépticas y nutricionales del marisco fresco. • Permite una recuperación del 100% de la carne en la fase de pelado del marisco. • Tiempos cortos de proceso (0.5-1.5 min tiempo de espera). • La presión se transmite instantánea y uniformemente. |

• Inversión inicial.

• No elimina esporas. |

| Enfriamiento rápido | Enfriamiento de 20ºC a 4ºC en un tiempo muy reducido. | 1-2 | • Disminuye el tiempo de reactivación y crecimiento de microorganismos. | • No cumple con el estándar sanitario de reducción de Vibrio spp. |

| Irradiación | Exposición del alimento a haces de energía de alta intensidad como los rayos X o gamma. | 3 | • Cumple con el estándar sanitario de reducción de Vibrio spp.

• Mantiene las características organolépticas y nutricionales del marisco fresco. |

• Percepción negativa del consumidor relacionada con la radiación.

• No pela el marisco. Se pierde carne. • Restricciones legales. |

| Térmico | Aplicación de calor para pasteurizar (50-90 °C) o esterilizar (121 °C/250 °F o superior) alimentos. | 3 | • Cumple con el estándar sanitario de reducción de Vibrio spp.

• Asegura la estabilidad del alimento con tratamientos agresivos (121 °C; 250 °F) |

• No apto para productos frescos.

• Tiene una gran incidencia sobre las propiedades nutricionales y organolépticas.. |

| Congelado | Reducción de la temperatura del producto por debajo de los -18ºC. | 2 | • Alarga la vida útil por inhibir el crecimiento de microorganismos y disminuir las reacciones químicas y enzimáticas. | • Alteración de la textura por formación de cristales.

• Los patógenos pueden recuperarse durante el almacenamiento. |

| Depuración | Mantenimiento de los bivalvos en agua de mar limpia para promover la excreción de contaminantes. | 1-2 | • Disminuye el riesgo de infección. | • No cumple con el estándar sanitario de reducción de Vibrio spp.

• Tiempo de tratamiento de más de dos días. |

| Químico | Incorporación de aditivos alimentarios para la inactivación de microorganismos o el retraso de su crecimiento, y la prevención de la pérdida de calidad. | 2-3 | • Puede lograr la reducción necesaria de Vibrio spp. | • Los patógenos pueden sobrevivir.

• Suelen ser agentes muy oxidantes, que reducen la calidad final del producto. • Rechazo del consumidor por el uso de químicos. •Riesgo químico en las instalaciones. |

| * Procesos (excepto el químico) basados en la percepción del consumidor sobre el producto final, según la FAO.

** 0: sin efecto; 1: reducción baja; 2: reducción media; 3: reducción alta. |

||||

Si desea saber más sobre la tecnología HPP y cómo mejorar la seguridad alimentaria y la calidad de sus productos, no dude en ponerse en contacto con nosotros, el fabricante líder mundial de equipos de procesado por altas presiones (HPP) para la industria alimentaria.