La tecnología de altas presiones en frío o HPP (del inglés, High Pressure Processing) es una tecnología de conservación no térmica que garantiza la seguridad alimentaria y prolonga la vida útil de los alimentos, manteniendo su frescura y valor nutricional sin conservantes ni aditivos. Más allá de estos reconocidos beneficios, la HPP también representa una oportunidad para alinear la producción de alimentos con los objetivos globales de sostenibilidad, al reducir el desperdicio y el impacto ambiental.

En este artículo analizamos en detalle el panorama de sostenibilidad del HPP, examinando su desempeño en áreas clave como la eficiencia en el uso del agua y la energía, la reducción de residuos y la innovación en envases. Cada sección destaca hallazgos científicos y datos reales que ilustran el potencial de esta tecnología para hacer que el procesado de alimentos sea más limpio, seguro y eficiente en el uso de los recursos.

Impacto ambiental de la tecnología HPP

Eficiencia en el uso del agua

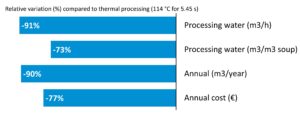

Un ciclo HPP funciona transmitiendo niveles extremadamente altos de presión a través del agua sobre el producto ya envasado, lo que inactiva los patógenos y los microorganismos responsables del deterioro. Aunque pueda parecer un proceso con un uso intensivo de agua, los equipos de Hiperbaric están diseñados para lograr una eficiencia excepcional: hasta un 85 % del agua se recupera y recircula en cada ciclo, y el 15 % restante puede redirigirse a otros usos, como la limpieza de la planta.

Como muestran Muñoz et al. (2022), HPP presenta un consumo de agua sustancialmente menor en comparación con la pasteurización térmica, confirmando su mayor eficiencia en este parámetro.

Eficiencia en el uso de agua en HPP para sopa de pescado (2x 5200 bar; 5’)

Eficiencia energética

HPP es una tecnología 100 % electrificada, lo que la hace completamente compatible con fuentes de energía renovables. El consumo energético por unidad de producto depende de factores como el nivel de llenado de la vasija y las características específicas del producto. Al optimizar las condiciones del ciclo y maximizar el llenado de la vasija, los productores pueden reducir significativamente la huella energética.

Otra ventaja clave es que al tratarse de un proceso no térmico, los productos no requieren etapas de enfriamiento posteriores al tratamiento, que suelen consumir mucha energía en los métodos tradicionales. Como resultado, los equipos HPP pueden lograr importantes ahorros energéticos manteniendo los más altos estándares de seguridad y calidad.

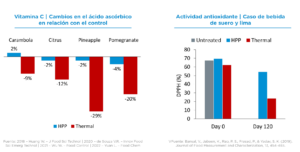

Retención de nutrientes y salud humana

Más allá de la eficiencia operativa, HPP ofrece un beneficio adicional de sostenibilidad gracias a su impacto positivo en la nutrición y la salud pública. Numerosos estudios (Huang et al., 2018; de Souza et al., 2020; Wu et al., 2021; Yuan et al., 2022) han demostrado que la degradación de la vitamina C y la pérdida de antioxidantes son significativamente menores en productos tratados por HPP en comparación con los pasteurizados térmicamente.

Durante periodos de almacenamiento de hasta 120 días, las bebidas tratadas con HPP conservaron mayores niveles de antioxidantes y valor nutricional. Esta estabilidad contribuye a reducir el desperdicio alimentario relacionado con la pérdida de nutrientes y apoya el objetivo general de ofrecer alimentos más saludables y mínimamente procesados.

Beneficios de HPP frente a los procesos térmicos

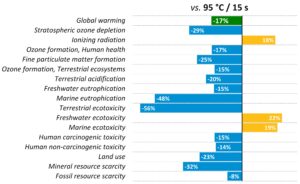

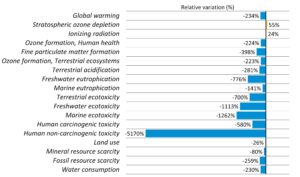

Al aplicar HPP sobre el zumo de naranja, el potencial de calentamiento global es un 17 % menor en comparación con la pasteurización térmica, lo que refleja una menor intensidad energética y la eliminación de las etapas de enfriamiento, factores que más contribuyen a la huella de carbono en los métodos tradicionales.

Los datos comparativos muestran que el HPP supera de forma consistente a las técnicas térmicas en múltiples indicadores ambientales, ofreciendo un camino escalable hacia la descarbonización de la conservación de alimentos:

Impacto ambiental de HPP vs. proceso térmico en zumo de naranaja

Tipos de residuos en la industria alimentaria

En la industria alimentaria, los residuos suelen clasificarse en tres categorías principales: residuos de envases, efluentes líquidos y desperdicio alimentario. Comprender cómo interactúa HPP con cada una de estas formas de residuo es clave para evaluar su desempeño en sostenibilidad.

Residuos de envases

En el procesado por altas presiones, el envase no es solo un contenedor, sino que desempeña un papel esencial para que el producto sea apto. Dado que la tecnología HPP utiliza agua para transmitir la presión, el envase debe ser flexible, herméticamente sellado y resistente al agua, capaz de soportar hasta 6.000 bar de presión mientras protege el producto. Por esta razón, se utilizan habitualmente polímeros plásticos como PET, PP, PE, PA y EVOH.

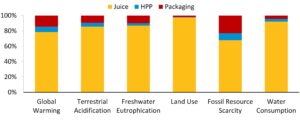

Sin embargo, varios estudios de Análisis de Ciclo de Vida han mostrado que el envase suele ser el componente más intensivo en recursos del proceso HPP. Investigaciones sobre zumos de piña indican que la etapa de envasado puede tener un impacto 2 – 3 veces mayor que la propia HPP, debido principalmente al alto consumo energético en la producción de botellas de PET virgen y su limitada reciclabilidad (Cacace et al., 2020; Paini et al., 2022).

Distribución del impacto del ciclo de vida en el zumo de piña: producción, envasado y HPP

Materiales de envasado alternativos

Afortunadamente, la innovación en materiales sostenibles está transformando la forma en que los productores abordan los envases compatibles con HPP:

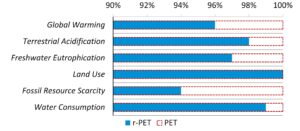

- Las botellas de PET reciclado (rPET) pueden reducir significativamente el impacto ambiental respecto al PET virgen.

- Los bioplásticos, como el ácido poliláctico (PLA), derivados de cultivos renovables, ofrecen opciones biodegradables y compostables para envases de un solo uso.

- También se están introduciendo aditivos que mejoran la biodegradabilidad de las formulaciones convencionales de PET, permitiendo que ciertos componentes sean digeridos por microorganismos tras su eliminación.

Impacto Ambiental de Botellas PET vs rPET en HPP

El primer keg del mundo apto para HPP

Un avance destacado en envases sostenible para bebidas es el keg compatible con HPP, desarrollado conjuntamente por Petainer e Hiperbaric. Este innovador formato permite procesar y distribuir grandes volúmenes de bebida, ideal para el canal horeca donde las bebidas se sirven directamente del grifo. En comparación con las botellas individuales de 250 ml, este formato reduce el material de envasado hasta un 97 % por litro, optimiza la logística y disminuye la huella de carbono por litro.

HPP vs. Atmósfera Moficada (MAP)

Investigaciones comparativas, como la de Cacace et al. (2020) en Innovative Food Science & Emerging Technologies, destacan que HPP tiene un menor impacto ambiental que el envasado en atmósfera modificada (MAP). Por ejemplo, en jamón de Parma envasado al vacío, el proceso HPP logró un potencial de calentamiento global notablemente inferior, demostrando sus ventajas ambientales en aplicaciones de productos proticos listos para comer.

Impacto ambiental de jamón HPP envasado al vacío en comparación con jamón envasado en atmósfera modificada (MAP)

Efluentes líquidos

Los procesos térmicos tradicionales suelen generar efluentes líquidos a alta temperatura con restos de producto y agentes de limpieza, que requieren tratamiento adicional antes de su vertido al que suele ir asociado un consumo enrgético oel uso de productos químicos. En cambio, HPP prácticamente no produce residuos líquidos contaminados: el agua utilizada como medio transmisor de presión se filtra, recircula y reutiliza en múltiples ciclos, minimizando tanto el impacto ambiental como los costes operativos.

Desperdicio alimentario

El desperdicio alimentario en la fabricación proviene principalmente del deterioro, la contaminación microbiana y la corta vida útil. El HPP ayuda a abordar los tres desafíos de forma simultánea.

Al inactivar patógenos como Listeria monocytogenes, HPP garantiza la seguridad alimentaria, evitando retiradas de producto y las pérdidas asociadas. Además, al prolongar la vida útil manteniendo el sabor, la textura y la nutrición, contribuye a reducir el desecho de alimentos.

Un estudio de Villamonte et al. (2014), presentado en LCA Food, demostró que aplicar HPP a productos cárnicos prolonga su vida útil con un incremento inferior al 0,1 % en indicadores ambientales clave como el potencial de calentamiento global, la acidificación y la eutrofización.

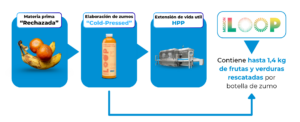

Una de las formas más efectivas de reducir el desperdicio alimentario es a través del upcycling, y HPP desempeña un papel complementario fundamental al permitir la transformación segura de excedentes en productos duraderos de alta calidad. La marca canadiense Loop Mission, por ejemplo, utiliza HPP para transformar frutas y verduras excedentes que de otro modo serían descartadas en zumos seguros y de alta calidad. Cada botella contiene hasta 1,4 kg de frutas y verduras rescatadas, mostrando cómo HPP puede apoyar activamente los principios de la economía circular manteniendo una calidad similar a la de los productos frescos durante varios meses.

Avances tecnológicos: Hiperbaric HPP In-Bulk

El siguiente salto en sostenibilidad llega con la tecnología HPP In-Bulk de Hiperbaric, el primer equipo en el mundo capaz de aplicar HPP a bebidas antes del envasado. Esta innovación patentada no solo reduce los costes de procesado y el consumo energético, sino que ofrece dos grandes ventajas de sostenibilidad:

- Sin limitaciones de envasado: al tratar el líquido a granel, los fabricantes pueden utilizar materiales rígidos, reciclables o ecológicos, ampliando las opciones sostenibles para el embotellado o envasado.

- Mayor eficiencia de producción: con una capacidad de más de 4.000 litros por hora, el sistema HPP In-Bulk reduce el consumo energético por litro y minimiza las operaciones de manipulación, creando un flujo de trabajo más eficiente e integrado.

Additionally, its fully automated and continuous design allows seamless integration into existing beverage lines without intermediate handling, improving both operational efficiency and sustainability.

Además, su diseño totalmente automatizado y continuo permite una integración perfecta en las líneas de producción de bebidas existentes sin manipulación intermedia, mejorando tanto la eficiencia operativa como la sostenibilidad.

Conclusión

High Pressure Processing has evolved into a benchmark for sustainable food preservation. Its low water requirements, absence of polluted effluents, and ability to reduce food waste make it a cornerstone of environmentally conscious production.

Packaging plays an essential role in HPP. While packaging often has a greater environmental impact than the HPP process itself, innovative and more sustainable alternatives are emerging. Hiperbaric continues to advance in this area through developments such as the HPP in-bulk technology and the first HPP keg created in collaboration with Petainer.

As shown across multiple independent studies and real-world data, HPP stands as a proven, scalable, and renewable-ready solution that aligns food safety, quality, and sustainability into one powerful technology.

La tecnología de alta presión en frío (HPP) se ha consolidado como un referente en la conservación sostenible de alimentos. Su bajo consumo de agua, la ausencia de efluentes contaminados y su capacidad para reducir el desperdicio alimentario lo convierten en una tecnoogía respetuosa con el medio ambiente.

El envasado desempeña un papel esencial en el proceso HPP. Aunque el envase tiene un mayor impacto ambiental que el propio proceso HPP, están surgiendo alternativas innovadoras y más sostenibles. Hiperbaric continúa avanzando en este ámbito con desarrollos como la tecnología HPP In-Bulk y el primer kep HPP creado en colaboración con Petainer.

Como demuestran numerosos estudios independientes y datos reales, el HPP se presenta como una solución probada, escalable y preparada para el uso de energías renovables, que integra seguridad alimentaria, calidad y sostenibilidad en una única tecnología.