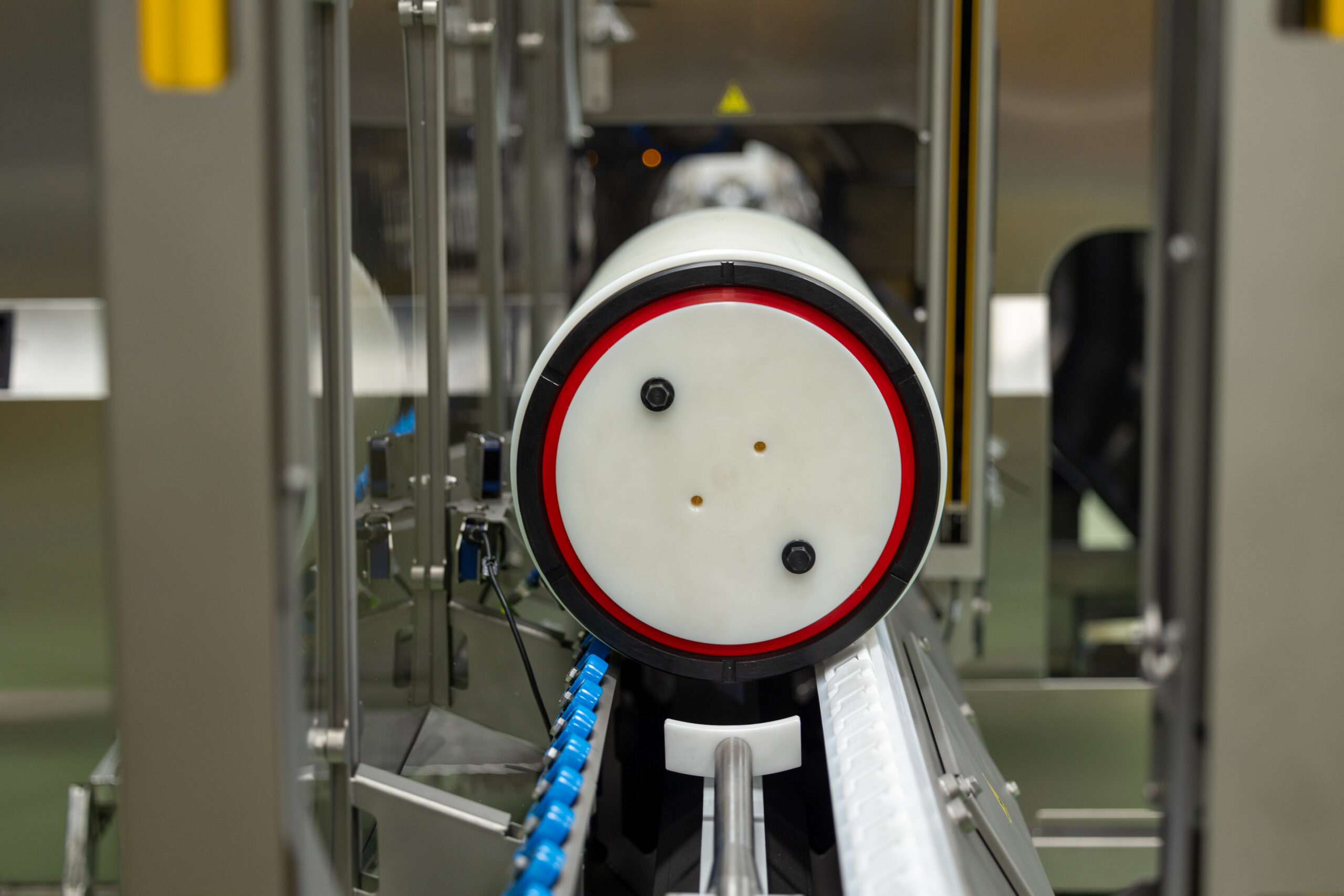

Hiperbaric, el líder mundial en tecnología y equipos de ‘Procesamiento por Altas Presiones’ o ‘High Pressure Processing’ (HPP), compartirá los últimos desarrollos de su tecnología para el sector cárnico en la ‘Exposición Internacional de Producción y Procesamiento’ (IPPE, del inglés ‘International Production & Processing Expo’) en Atlanta durante los días 25 y 27 de enero. Acompáñanos para saber más sobre los beneficios las HPP sobre los productos cárnicos, entre los que se incluyen seguridad alimentaria, calidad Premium, etiqueta limpia y extensión de la vida útil.

IPPE 2022

¡Reserva la fecha! Hiperbaric compartirá los últimos avances de las HPP en productos cárnicos en la Exposición Internacional de Producción y Procesamiento (IPPE) en Atlanta durante los días 25 y 27 de enero y está deseando conectar contigo.

Hiperbaric expondrá en el evento, pero también puedes reservar por adelantado para hablar con el equipo y aprender más sobre los beneficios de las HPP en productos cárnicos, que incluyen la seguridad alimentaria, calidad Premium, etiqueta limpia y extensión de la vida útil.

Debido a que las retiradas de producto se están convirtiendo en un reto cada vez mayor para los fabricantes de carne, aprende cómo las HPP pueden aprovecharse como método eficaz para inactivar los patógenos transmitidos por los alimentos.

Este método de preservación no-térmico ha supuesto un punto de inflexión para muchas marcas cárnicas en el mercado, como Hormel Foods, Sofina, West Liberty Foods, Cooper Farms, Noel Alimentaria, Campofrío o Espuña.

Las HPP también han visto una creciente demanda de productos de alimentación para mascotas. Acompáñanos en la sesión TechTalk de la IPPE 2022, «Fresh, Nutritious and Safe Pet Food with HPP” en el stand #C10611 el jueves 27 de enero a las 16.00, hora de España.

HPP en la Industria Cárnica

Los productos cárnicos son un producto cotidiano para las familias de todo el mundo que ayudan a cubrir la ingesta diaria de nutrientes como las proteínas y los aminoácidos esenciales. Como en cualquier sistema alimentario, la manipulación incorrecta de los productos cárnicos pone en peligro la salud de las personas y de los animales de compañía.

En carnes cocinadas y listas para consumo, el patógeno Listeria monocytogenes es uno de los microorganismos más persistentes y peligrosos. No hace mucho, en Sudáfrica, el mayor y más mortífero brote de listeriosis jamás registrado acabó con la vida de más de 200 individuos e infectó a más de 1.000 personas que consumieron carne de mortadela contaminada. La industria cárnica estadounidense también entró en crisis a finales de la década de los 90 con recurrentes retiradas de productos y brotes de listeriosis en embutidos y salchichas, lo que obligó a los productores a utilizar múltiples barreras (p.ej. sal, conservantes químicos, envases en atmósfera modificada, etc.) para frenar la Listeria y los microorganismos responsables del deterioro.

Las HPP se convirtieron en un salvavidas para la industria cárnica ya que la tecnología prolonga de forma segura la vida útil de las carnes listas para consumo hasta 120 días sin que se produzcan cambios en sus propiedades sensoriales, y a día de hoy no se ha producido ningún brote de origen alimentario en carnes u otros productos HPP. Debido a que es una intervención post-envasado, el riesgo de recontaminación es prácticamente inexistente, lo que permite a los productores reducir la sal y minimizar los ingredientes de la formulación para obtener productos cárnicos HPP más saludables y con etiqueta limpia.

Las HPP se convirtieron en un salvavidas para la industria cárnica ya que la tecnología prolonga de forma segura la vida útil de las carnes listas para consumo hasta 120 días sin que se produzcan cambios en sus propiedades sensoriales, y a día de hoy no se ha producido ningún brote de origen alimentario en carnes u otros productos HPP. Debido a que es una intervención post-envasado, el riesgo de recontaminación es prácticamente inexistente, lo que permite a los productores reducir la sal y minimizar los ingredientes de la formulación para obtener productos cárnicos HPP más saludables y con etiqueta limpia.

Carnes de Calidad Premium

Caso práctico: mejora de la seguridad y reducción de los costes de procesamiento de las salchichones fermentados en seco (DFS) con HPP, y la importancia de la actividad de agua (aw)

Balamuruagan y colaboradores (2015) evaluaron la inactivación de E. coli O157:H7 en diferentes etapas de la elaboración de DFS, como se describe a continuación y se muestra en la grabación de nuestro webinar: ‘Meating’ Your Food Safety and Clean Label Expectation Using the HPP Technology.

El estudio detalla que la elaboración de DFS comienza con la fermentación (F) de la carne picada de cerdo y/o vacuno mezclada con sales, especias y el cultivo iniciador, con una duración de entre 1 y 2 días. A continuación, la carne fermentada se transfiere a una cámara con control de temperatura y humedad relativa para la fase de maduración (M). La temperatura baja para detener la fermentación, y la humedad relativa se reduce gradualmente para secar la carne.

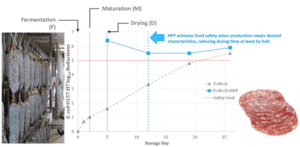

Es viable obtener las propiedades organolépticas óptimas de la DFS tras 5-10 días de maduración, lo que implica que el proceso completo de fermentación y maduración (F+M) puede completarse en 12 días. No obstante, los elaboradores prolongan el proceso de secado (D) más allá de los 12 días para inducir una reducción de 5 log10 de patógenos como E. coli O157:H7. En la Fig. 1, la línea gris muestra las reducciones logarítmicas (log10) de E. coli O157:H7 durante la elaboración de DFS. La etapa de secado comienza en el día 5 y las propiedades sensoriales ideales se alcanzan en el día 12. Sin embargo, el proceso global (F+M+D) proporciona un poco más de reducciones de patógenos de 3 log10 para el día 12. Se necesitaron al menos 21 días para obtener reducciones de 5 log10 (Fig. 1), pero todo el proceso puede durar hasta 40 días. El secado adicional repercute negativamente en las propiedades sensoriales de la DFS, aumenta el riesgo de recontaminación y, además, consume recursos para mantener la cámara de secado en funcionamiento.

Por otro lado, la línea azul de la Fig. 1 indica el número de reducciones logarítmicas (log10) al combinar las etapas DFS (F+M+D) con el tratamiento HPP a 6,000 bar (87,000 psi) y un tiempo de mantenimiento de 3 min. El enfoque combinado (F+M+D+HPP) superó el umbral de reducciones de 5 log10 independientemente de la etapa de secado en la que se aplicaron las HPP. ¡Estos resultados sugieren que los elaboradores pueden garantizar la seguridad del DSF inmediatamente después de que el producto cumpla con las propiedades sensoriales óptimas, al tiempo que se reduce la duración total del proceso al menos a la mitad!

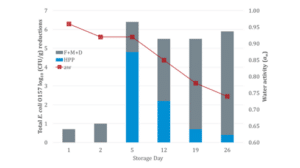

Sin embargo, las contribuciones letales de la HPP no son las mismas a lo largo del proceso de secado, incluso cuando el enfoque combinado da lugar a reducciones de 5.5-6.5 log10 de E. coli en cualquier etapa. El siguiente gráfico muestra que las HPP por sí solas casi alcanzan los 5 log10 de reducción al final de la etapa de maduración (día 5) cuando la actividad de agua (aw) es sobre 0.88, mientras que la F+M+D induce una reducción de ~1.5 log10 (Fig. 2). El día 12, cuando se produce la sensorialidad óptima, el enfoque combinado obtuvo aproximadamente una reducción de 5.5 log10, y las HPP contribuyeron con una reducción de ~2.2 log10. La imagen también muestra cómo las HPP se vuelven menos eficientes a medida que el valor de aw disminuye.

Como regla general, las HPP funcionan mejor como agente letal (cumple o supera las reducciones de 5 log10) cuando la actividad de agua (aw) es superior a 0.96. Para el rango de 0.80-0.95, la combinación de HPP con otros procesos como la fermentación, el curado o el secado ayuda a cumplir con los objetivos de seguridad alimentaria. De forma alternativa, en la industria cárnica, las HPP pueden aplicarse como una intervención post-letal para prolongar la vida útil y minimizar el riesgo asociado al patógeno L. monocytogenes (reducciones de 1-3 log10), como es el caso de los embutidos loncheados o el pollo precocinado listo para comer.

Carnes crudas

El riesgo de una alerta debido a una infección alimentaria es aún mayor en el caso de las carnes crudas, donde otros patógenos pueden estar presentes, como bacterias (Campylobacter spp., E. coli O157:H7, Salmonella spp.), virus (hepatitis, norovirus), y parásitos (Trichinella spp.). Una vez más, las HPP contribuyen a mejorar la seguridad de la carne cruda, ayudando a controlar los patógenos transmitidos por los alimentos.

Las HPP no modifican el contenido nutricional de las carnes crudas, pero el cambio de color que se produce se hace notable a niveles de presión relativamente bajos (2,500-400 bar). El marinado de las carnes mejora la retención del color, como ha demostrado Old Neighborhood Foods en sus amplias aplicaciones comerciales.

Andrew Demakes, Director de Operaciones de Old Neighborhood Foods, afirma en una entrevista reciente: “Nuestra iniciativa más reciente es nuestra nueva línea de carnes marinadas, que ha sido un gran éxito y una de las principales razones por las que hemos invertido en una nueva máquina HPP”.

Además, es una aplicación que recientemente ha adquirido mayor notoriedad en la industria de los alimentos para mascotas, donde los animales de compañía y los fabricantes de todo el mundo se han beneficiado de la tecnología HPP (Q&A with Pet Food Manufacturers).

Si quieres saber más sobre la tecnología HPP y sus aplicaciones, no dudes en ponerse en contacto con nosotros.